航天压力容器领域的增材制造技术应用与发展(2)

2.6 欧洲泰雷兹阿莱尼亚宇航公司、克兰菲尔德大学、lenalmond技术公司增材制造贮箱

由泰雷兹阿莱尼亚宇航公司(Thales Alenia Space)、克兰菲尔德大学和Glenalmond技术公司组成的团队成功地制造了用于未来空间探索载人任务的第一个全尺寸钛压力容器原型。

该压力容器高约1米,质量约8.5千克,由钛合金(Ti-6Al-4V)制成,采用电弧增材制造(Wire + Arc Additive Manufacturing,WAAM)工艺沉积。由于能够直接从数字绘图到最终结构,WAAM将两个独立的部分集成到一个部件中,无需长时间锻造,并大大减少了机械加工产生的废料量。如果按传统生产,这种组件所需的原材料将是其最终质量的30倍左右。采用WAAM工艺,每件产品节省了超过200千克的钛合金(Ti-6Al-4V)。这方面还有进一步改进的空间,克兰菲尔德大学正致力于创新方法,以便更接近最终厚度。在过去十年中克兰菲尔德大学一直处于该工艺的领先地位。

由克兰菲尔德大学制造WAAM 壳体结构,然后送到Glenalmond技术公司进行应力消除、激光扫描、机械加工和超声波检测。最终检验由Agiometrix进行,使用计算机断层扫描(CT-scan)进行内部质量分析,并使用光学扫描仪。泰雷兹阿莱尼亚宇航公司确保该零件符合机械要求和规范。经过检查,项目团队认为该压力容器达到了应用技术和质量要求。

该团队目前正在着手制造第二个原型压力容器,目的是对整个制造周期进行微调,以证明该工艺的可重复性和可靠性,并推动新方法实施应用于飞行硬件。

图 10 欧洲泰雷兹阿莱尼亚宇航公司、克兰菲尔德大学、Glenalmond技术公司增材制造贮箱。

图 10 欧洲泰雷兹阿莱尼亚宇航公司、克兰菲尔德大学、Glenalmond技术公司增材制造贮箱。

尽管近些年国内外均报道了增材制造航天压力容器的相关研究,但仍处于基础研究阶段,距实际的工程化应用仍有很大差距。结合航天压力容器产品自身特点,仍需要开展进一步研究,主要包括以下几方面:

3.1 支持航天压力容器结构分析的增材制造材料数据库

结构分析(强度、刚度)是航天压力容器研制中最为重要的考核环节之一。为了对增材制造航天压力容器进行有效地结构分析,必须具备对应材料的基础力学性能数据。因此,国内外相关机构均已开展了增材制造材料性能的研究和系统收集工作。美国NGIS公司研究人员基于增材制造工艺的特殊性,对不同堆积方向上的材料性能进行了测试。测试结果发现增材制造材料在三个堆积方向上的材料性能基本相同,即材料性能接近各向同性。这表明增材制造材料性能与构建方向无关,在任意构建方向制造航天压力容器零部件均是可行的。上述结论仍需开展进一步研究进行验证。

此外,NGIS公司通过拉伸试验测得多组Ti-6Al-4V增材制造材料拉伸数据,发现不同组间的材料力学性能一致性较好,同时其优于传统锻造Ti-6Al-4V材料的机械性能。这表明,如果该结论通过后续研究工作得到验证,则可以通过增材制造工艺得到较传统制造工艺质量更轻的航天压力容器。

最后,材料性能的过程监控是在航天压力容器领域应用增材制造技术不可或缺的环节。需要注意的是,材料性能不仅因供应商而异,而且还可能因设备和工艺而异。因此,必须对每个零部件的供应商、具体打印设备、打印参数、后处理活动和基体粉末成分的可追溯性保持过程控制。这一过程控制要求符合工业公认的增材制造零部件标准,包括NASA MSFC-STD-3716 。

3.2 增材制造航天压力容器缺陷检测技术攻关

具备缺陷检测能力是研制薄壁航天压力容器的关键。目前最为常用的缺陷检测方法为着色渗透检测和射线拍照检测。美国NGIS公司开展针对增材制造航天压力容器零部件的着色渗透检测。研究结果表明,大部分增材制造零部件可以顺利通过检测。尽管通过金相显微镜对增材制造航天压力容器零部件横截面进行目视检测时发现材料组织中存在熔合不足或内部孔隙的区域,但其尺寸和形状比标准缺陷检测的初始缺陷尺寸小几个数量级,并且无法通过常规缺陷检测技术进行检测。因此,有必要开展针对增材制造零部件缺陷检测方法相关研究。

3.3 支持断裂力学分析的断裂数据库

断裂分析是航天压力容器完整性评价的重要环节。对于贮存介质(推进剂)和航天压力容器材料的任何组合,都需要获取对应材料断裂性能数据(应力强度因子、断裂韧性等)。考虑到增材制造航天压力容器引入了新材料工艺,需要针对这一结构进行断裂性能数据的获取收集,以支持航天压力容器设计。美国NGIS公司基于预制缺口的三点弯曲(SENB)试样开展Ti-6Al-4V增材制造材料和传统推进剂、绿色推进剂LMP-103S\AF-M315E等组合的断裂性能数据测定。

3.4 不同工艺的材料性能一致性评估

航天压力容器的最终性能不仅受原材料的影响,还受到制造工艺的影响。可应用于航天压力容器的增材制造工艺种类众多。对不同的增材制造工艺评估材料性能一致性是一项重大挑战。然而,获取材料性能一致性和散差是保持航天压力容器高可靠性的必要途径,也是航天压力容器可靠设计的关键因素。

目前,国内外各研究机构针对某一种或几种增材制造工艺开展了相关材料性能一致性评估工作。美国NGIS公司针对粉末床选区激光熔融(DMLS)和粉末床电子束熔融(EBM)两种增材制造工艺进行了材料性能一致性评估。研究结果表明,上述两种制造工艺得到的材料性能具有一定的差异。针对其中一种制造工艺,当将3σ标准差与平均标称性能进行比较时,可以将可重复结果保持在5%之内。该条件适用于屈服强度和极限强度。此外,其评估结果还表明增材制造平面内和平面外机械性能之间的散差小于5%,其小于目前传统钛合金锻件性能散差。

3.5 潜在材料脱落(多余物)风险评价

航天压力容器的内表面必须清洁、无污染,一般均需满足规定的洁净度。图11表示了两种制造工艺的航天压力容器壳体表面对比。从图中可以观察到,与传统减材制造工艺得到的零部件光滑表面相反,增材制造零部件的表面较为粗糙。如针对增材制造航天压力容器零组件表面额外进行机加降低粗糙度,会增加时间和经济成本,进而降低了增材制造技术在航天压力容器领域的应用价值。因此,为了确保增材制造航天压力容器不会对航天器可靠性造成影响,需要对增材制造航天压力容器零部件表面材料脱落风险进行量化评价。

图 11 航天压力容器壳体表面对比,(a)增材制造 (b)传统机加制造。

图 11 航天压力容器壳体表面对比,(a)增材制造 (b)传统机加制造。

美国NGIS公司开展振动试验对增材制造的PMD材料脱落进行测试。振动试验前,对测试件进行了清洁,并记录了颗粒数。振动试验后再次对颗粒数进行记录。两次颗粒数的对比可以量化评价增材制造的PMD试验件表面材料颗粒脱落程度。目前该项工作仍在进行中。

采用增材制造技术生产已成为发展趋势。随着未来增材制造相关技术难题的解决,航天压力容器会向着快速低成本发展。

(责任编辑:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

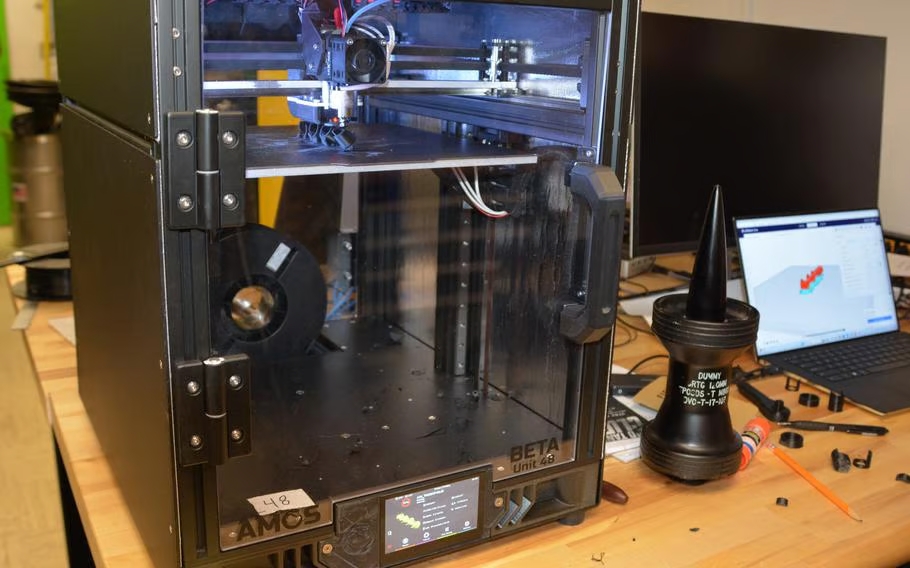

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

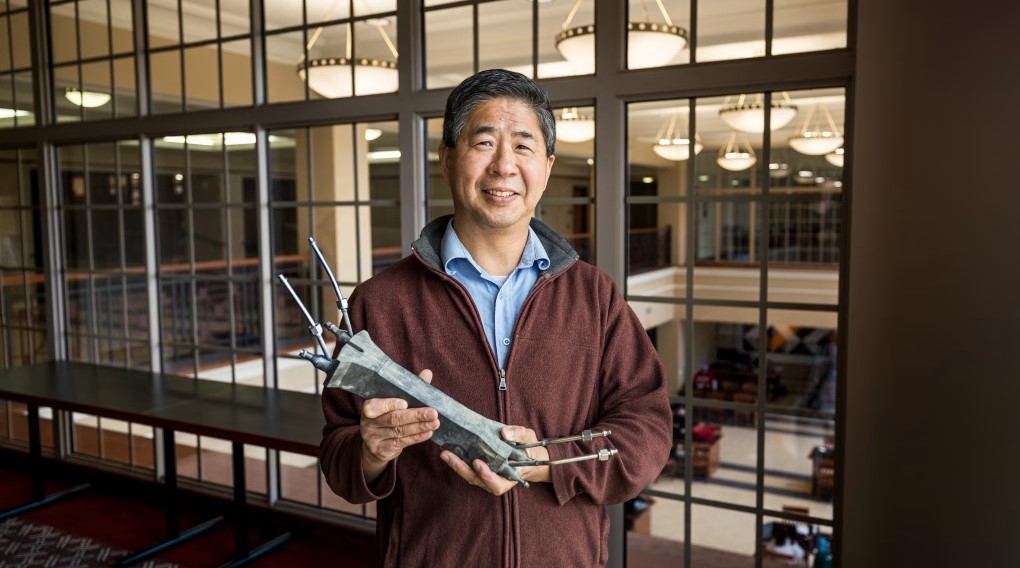

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强