清华大学姚学锋教授团队:3D打印连续纤维增强热塑性复合材料宏细微观多尺度分析

时间:2021-12-30 09:43 来源:南极熊 作者:admin 阅读:次

作为快速加工和制造的重要技术,3D打印可以借助计算机设计生产具有复杂几何形状的部件。特别地,使用熔融沉积成型 (FDM)

增材制造技术的连续纤维增强热塑性复合材料 (CFRTPC)

受到广泛关注和研究。本文对CFRTPCs进行了有限元分析,模拟其打印-冷却-沉积过程,并获得其力学性能。首先,发展增材制造过程的理论模型;其次,对3D打印CFRTPC孔洞含量的影响因素进行参数化分析,揭示了堆叠方式、走线长宽比、走线间宽度及高度对孔洞含量的影响规律;最后,采用宏细观模拟方法,对3D打印的CFRTPCs进行了多尺度力学分析。本文对3D打印CFRTPCs的研究提供了模拟方法和理论依据。

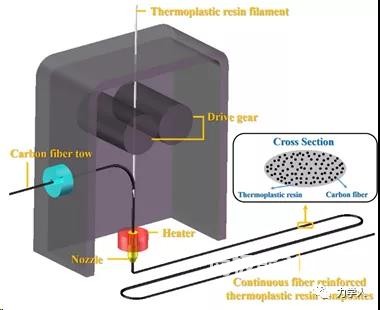

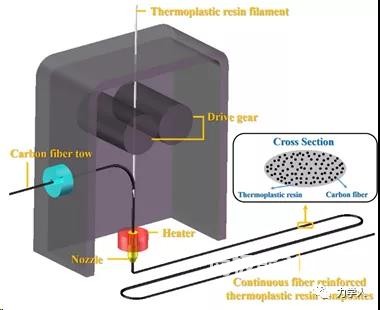

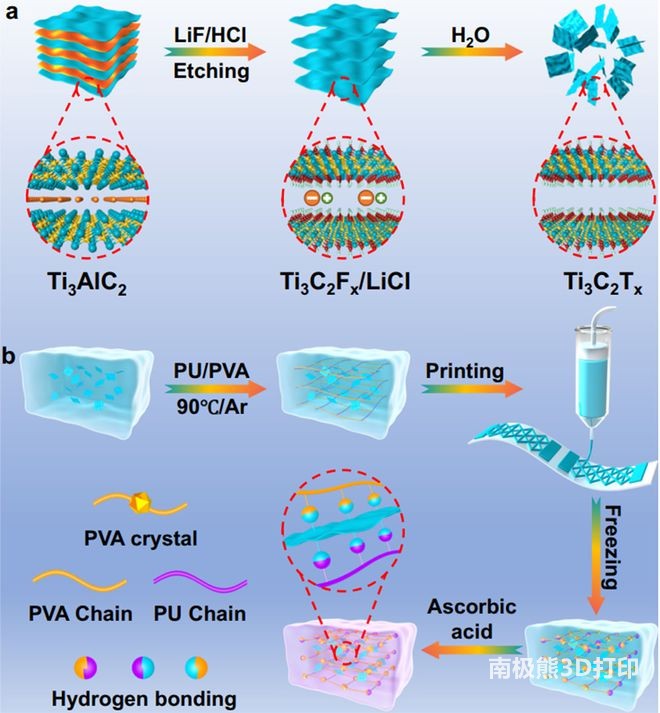

CFRTPCs的3D打印过程如图1所示。热塑性树脂长丝进入挤出头,并在喷嘴被加热器加热至熔融。同时,连续的纤维束从纤维供应头被传送至喷嘴。在喷嘴中,连续的纤维束被熔融热塑性聚合物渗透并涂覆。随后,浸渍后的纤维束可以从喷嘴的下端被挤出。当挤出的材料到达沉积平台并迅速冷却结晶后,连续的纤维由于前端的热塑性树脂凝固而连续地被拉出。按照设计轨迹,喷嘴可以沿着平面方向发生移动,这样形成了3D复杂形状的CFRTPCs构件的第一层。

在一定程度内, 3D打印试件越致密,其力学性能将会越好。当试件的第一层打印结束后,3D打印喷头将沿着Y方向上升,并将第一层的终点作为第二层的起点继续打印。上层的高温熔融树脂将融化掉下层已经凝固的树脂,两层树脂由于重新冷却凝固而发生粘接,受到重力的影响,下层树脂的形状略有变化,其高度将略降低,并且致密性变好。最终CFRTPCs试件按照设计的路径逐层完成3D打印。在打印过程中,可以看到在两个珠粒之间存在树脂未曾浸润的区域,在本模型中,未曾浸润区域的孔洞为12.23%,试件整体的纤维体积分数为26.33%。

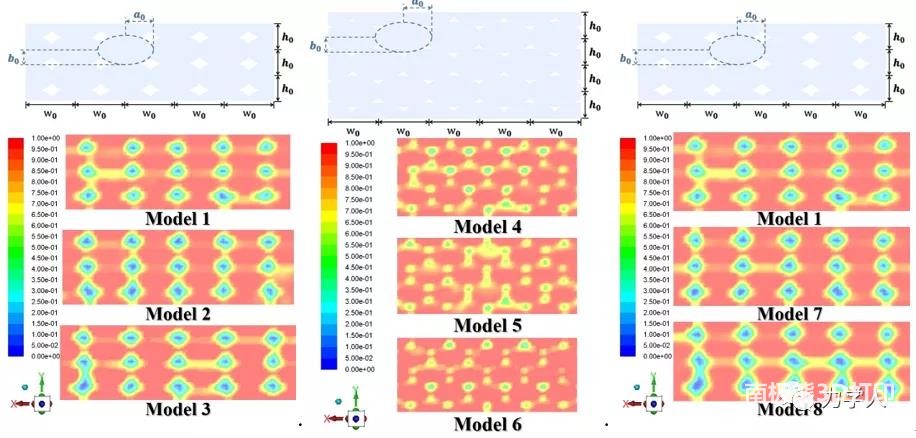

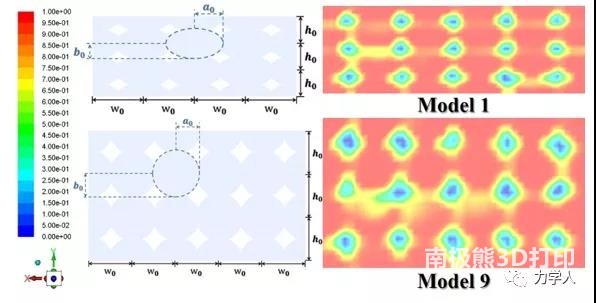

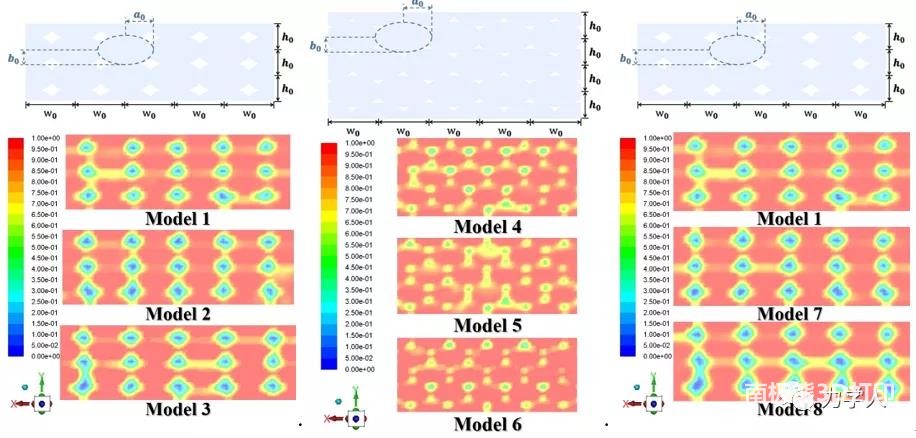

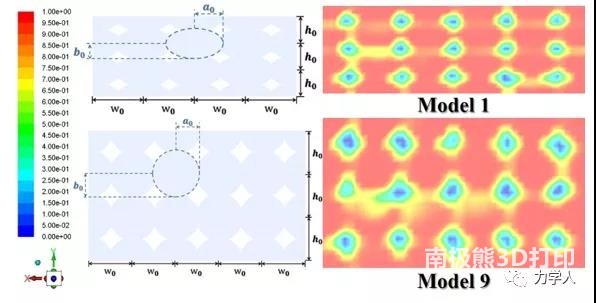

不同参数下得到的CFRTPCs试件的截面如图3所示。发现堆叠方式及椭圆形珠粒的长宽比对孔洞含量的影响最为显著。

CFRTPCs的3D打印过程如图1所示。热塑性树脂长丝进入挤出头,并在喷嘴被加热器加热至熔融。同时,连续的纤维束从纤维供应头被传送至喷嘴。在喷嘴中,连续的纤维束被熔融热塑性聚合物渗透并涂覆。随后,浸渍后的纤维束可以从喷嘴的下端被挤出。当挤出的材料到达沉积平台并迅速冷却结晶后,连续的纤维由于前端的热塑性树脂凝固而连续地被拉出。按照设计轨迹,喷嘴可以沿着平面方向发生移动,这样形成了3D复杂形状的CFRTPCs构件的第一层。

图1 CFRTPCs 3D打印过程示意图

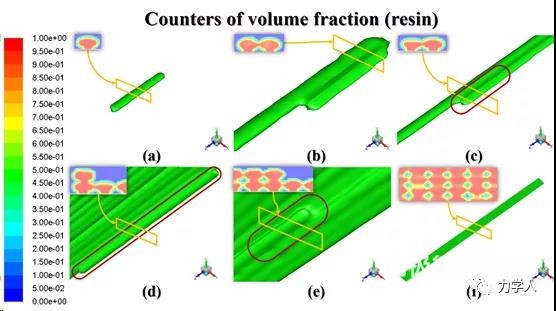

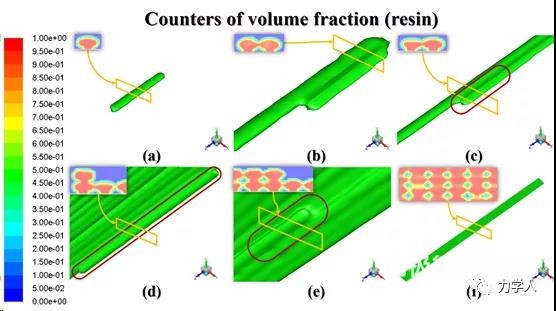

在单层完成后,喷嘴会沿着构件厚度方向提升单个层厚度。挤出的材料到达零件表面,并会迅速固化并粘附到上一层。重复该过程,逐层完成构件的沉积,直到完成其打印。通过上述3D打印方法,CFRTPC可以通过沉积熔融制成。上述3D打印成型过程包括3部分,分别为热塑性树脂浸润纤维过程、温度变化及热传导过程、热塑性树脂固化过程。图2给出了多个典型阶段的树脂流动情况及对应的横截面3D打印珠粒形貌。

图 2 3D打印模拟中树脂的流动情况及对应的珠粒形貌:(a) 单珠粒打印;(b) 打印头沿X轴正向转弯;(c) 两排珠粒的凝结;(d) 第二层珠粒打印;(e) 两层珠粒的凝结;(f) 3D打印完整试件模拟

流体受到重力作用,同时它会由于固化产生体积收缩、密度增大和粘度增大,这些均导致其凝固之后的珠粒形貌与给定的椭圆形形貌不相同。珠粒的宽度在沉积-冷却-凝固过程将变窄5.02%,其高度将提升1.59%,其整体的截面积将降低3.51%。随后,打印头沿着X轴正方向发生转弯,并随后转向Z轴正方向继续打印,新流入的高温熔融树脂将会令周围的树脂融化,并重新冷却凝固,从而两条并排的珠粒将发生粘接,其粘接的情况则与两珠粒间距

相关。在一定程度内, 3D打印试件越致密,其力学性能将会越好。当试件的第一层打印结束后,3D打印喷头将沿着Y方向上升,并将第一层的终点作为第二层的起点继续打印。上层的高温熔融树脂将融化掉下层已经凝固的树脂,两层树脂由于重新冷却凝固而发生粘接,受到重力的影响,下层树脂的形状略有变化,其高度将略降低,并且致密性变好。最终CFRTPCs试件按照设计的路径逐层完成3D打印。在打印过程中,可以看到在两个珠粒之间存在树脂未曾浸润的区域,在本模型中,未曾浸润区域的孔洞为12.23%,试件整体的纤维体积分数为26.33%。

不同参数下得到的CFRTPCs试件的截面如图3所示。发现堆叠方式及椭圆形珠粒的长宽比对孔洞含量的影响最为显著。

图3 影响3D打印CFRTPCs孔洞含量的因素分析

(责任编辑:admin)

最新内容

热点内容

逐梦生物3D打印人造组织器

逐梦生物3D打印人造组织器 16岁高中生“手搓”折叠屏

16岁高中生“手搓”折叠屏 3D Systems 创始人Chuck H

3D Systems 创始人Chuck H 吴鑫华院士领衔建设苏州大

吴鑫华院士领衔建设苏州大 武汉三维陶瓷总经理马涛:

武汉三维陶瓷总经理马涛: 李方正:中国增材制造产业

李方正:中国增材制造产业 中科院林鑫团队To

中科院林鑫团队To 专访清锋创始人姚

专访清锋创始人姚 浙江大学贺永教授

浙江大学贺永教授 吴逸飞:区块链技

吴逸飞:区块链技 黄维院士团队:3D

黄维院士团队:3D 孙陆逸教授:高分

孙陆逸教授:高分