应用3D打印技术十周年,德国铁路零部件突破20万个

导读:德国铁路公司是从早期探索到成功应用3D打印技术的典型案例之一。

2025年12月4日,德国铁路公司(DB)宣称,该公司在铁路备件生产领域应用3D打印技术已满十周年。作为全球铁路行业中率先采用3D打印技术的企业,德国铁路已从最初生产简单的塑料衣钩等零件,发展到如今拥有超过20万个3D打印零部件,覆盖1000多种不同应用。这一创新不仅显著提升了运营效率,还为公司累计节省超过2000万欧元成本。

德国铁路3D打印项目负责人Stefanie Brickwede表示:“通过3D打印技术,我们可以快速、精准地按需生产备件。借助这一创新,列车能够更快恢复运营,为我们的客户提供了更高效的服务,并为员工提供了更灵活的工作方式。”

3D打印为德国铁路提供敏捷和可持续的供应链

通过3D打印技术,德国铁路不仅能够生产各种列车和机车的备件,还实现了按需定制的生产模式。产品种类从小型塑料零件到重达540公斤的金属部件(如变速箱壳体)应有尽有。这些部件的按需生产,意味着公司无需占用大量仓储空间,也能显著缩短交货时间。此举不仅降低了库存和物流成本,还提高了德国铁路在应对生产中断或供应商无法提供关键零件时的自主性。

德国铁路能够快速响应备件需求,得益于它们建设的“数字仓库”——一个存储备件技术图纸和虚拟模型的中央数据库。到目前为止,该数据库已经包含超过1000个虚拟零件模型。这一数字化平台使得3D打印在提升德国铁路运营效率和可持续性方面发挥了重要作用,特别是在无法从传统制造商或供应商处获得备件的情况下,3D打印技术成为了迅速解决问题的关键。

自2016年起,德国铁路还推出了“移动出行增材制造”网络,旨在通过与超过140家合作伙伴(包括用户、打印机制造商、服务提供商、大学和初创公司)的协作,推动增材制造技术在交通行业的广泛应用。该网络采用了多种打印技术,包括材料挤出、粉末床熔融和粘结剂喷射等,为3D打印技术的创新与应用提供了强大动力。

这一系列创新举措使得德国铁路在全球铁路行业的3D打印技术应用中始终保持领先地位,不仅为公司带来了显著的成本效益,也为全球铁路行业的技术进步和可持续发展提供典型样本案例。

(责任编辑:admin)

ORNL正在对3D打印核材料进

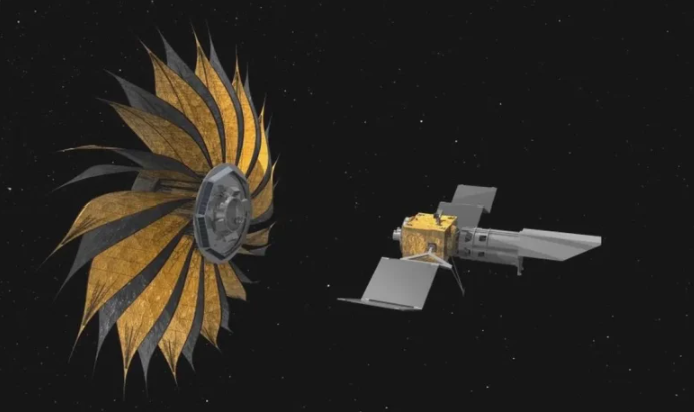

ORNL正在对3D打印核材料进 增材制造赋能太空服务市场

增材制造赋能太空服务市场 模块化义鳍Nimble:3D打印

模块化义鳍Nimble:3D打印 油气巨头壳牌金属3D打印球

油气巨头壳牌金属3D打印球 工程系学生利用桌面3D打印

工程系学生利用桌面3D打印 起亚EV2概念车搭

起亚EV2概念车搭 波音首次采用3D打

波音首次采用3D打 Contour3D在悉尼

Contour3D在悉尼 英国迈凯伦汽车与

英国迈凯伦汽车与 越南Vinmec医疗集

越南Vinmec医疗集