华科大学增材顶刊《AM》:抗拉强度1388MPa!开发从挤出打印到后加工的低成本H13钢

时间:2023-02-07 10:00 来源:材料学网 作者:admin 阅读:次

导读:由固体金属粉末和熔融聚合物组成的复合材料部件的材料挤出增材制造可以通过随后的脱脂和烧结间接制造金属部件。这种多步骤的过程具有低成本、高效率、安全等优点。本文通过两步脱脂,然后烧结,可以生产相对密度为96.8%的高质量H13部件。在最佳样品中,微孔和双相微观结构(铁素体和马氏体)的分布是各向同性的,没有元素偏析。断裂后的极限拉伸强度和伸长率分别为1388

± 27 MPa和1.94 ± 0.05 %。对于具有不同形状和开放孔隙率的竣工零件,完整的溶剂脱脂时间从∼96 h到∼2

h不等,这是由比表面积决定的。经典动力学模型适用于估计开孔隙率小于∼ 0.5 %

的样品的溶剂脱脂行为。这些发现为优化金属零件间接增材制造的关键工艺提供了见解,为通过固态烧结生产各向同性、低位错密度金属零件提供了一种替代方法。

金属增材制造(AM),也称为3D打印,通常使用高能束(激光,电子,电弧等)作为热源,金属粉末或线材为原材料直接打印复杂部件。这些单步过程在学术界和工业界取得了重大进展。然而,由于昂贵的机器和制造成本,中小型企业和个体工作室的参与不足,限制了金属增材制造应用的进一步拓宽。与上述单步工艺相反,基于材料的金属AM是一个多步骤工艺,通过该过程构建具有基本几何形状的复合材料部件,并通过脱脂和烧结的后处理获得预期性能。该原理包括用于聚合物印刷的熔融沉积成型(FDM)和粉末/金属注射成型(PIM/MIM)。由于打印过程中没有昂贵的热源和惰性或真空气氛,与基于光束的AM相比,它具有成本效益。此外,它避免了光束诱导的快速熔化和凝固引起的高温梯度和各向异性问题。因此,这种间接增材制造技术最近受到越来越多的关注。

材料挤压金属增材制造,层间粘附是通过熔融聚合物的粘合来实现的。完成部分通常称为生坯。然后,生坯经过排胶过程,通常包括溶剂、催化和热排胶。在脱脂过程中,粘合剂逐渐去除,零件需要保持其原始形状。为了确保溶剂脱脂后零件的机械稳定性,粘合剂通常由几种可溶性和不溶性成分组成。烧结在热脱脂后开始,在此期间,金属粉末在接近粉末熔点的温度下相互扩散。因此,烧结部件的收缩是显著的。为了抵消这种影响,与设计尺寸相比,需要放大打印模型。

打印原料的形状不具体,可以是颗粒、长丝、短棒等。由于从打印喷嘴挤出的原料含有固体金属粉末和熔融热塑性材料,因此可以称为半固体沉积成型(SDM),以区别于用于聚合物打印的FDM 。使用直径为1.75/3毫米的复合线材可以适应FDM打印机,从而降低了开发难度和软件和硬件的成本。拥有FDM打印机的最终用户可以购买复合细丝来打印生坯部件。或者,后处理可以由原料供应商或第三方进行。正如Markforged和BASF所代表的那样,这种解决方案是迄今为止常用的。研究人员已经成功地制造了合金和陶瓷,如钛,钢,镍,硬金属,金属玻璃,氧化锆,氧化铝等。

然而,这个概念有一个技术缺陷:长丝必须具有良好的柔韧性和强度,用于储存、制备和打印。或者,将丝材加厚并缩短为短杆以改善性能,目前已经对粘合剂的开发和后处理优化进行了一些研究。Cano等人开发了一种用于制造氧化锆的新型多组分粘合剂系统。结果表明,不合适的粘结剂会导致溶剂脱脂后表面开裂、开裂等缺陷。Wagner等人开发了一种粘合剂系统,该体系具有一个不溶性主链和两个可溶性聚合物。他们报告说,溶剂脱脂过程中的溶解动力学表现出两阶段行为。Coffigniez等人开发了一个模型来评估脱脂/烧结条件对Ti-6Al-4V脚手架结构和性能的影响。此外,形状配置也会影响溶剂脱脂。Thompson等人报告说,对于壁厚为2毫米的试样,去除99%的可溶性粘合剂需要24小时,但对于壁厚为6毫米的试样,它显著增加到57小时。上述结果表明,在多步骤过程中,影响样品质量的因素很多。仍然缺乏针对不同材料的完整和稳定的工艺指南。此外,溶剂排胶所消耗的时间通常需要几十小时到一周,占用了大部分处理时间。对3D打印样品的脱脂行为也缺乏了解。

在华中科技大学李祥友教授团队的研究中,目标材料是H13钢,它具有优异的机械性能,是工具和模具行业中使用最广泛的钢之一。通过两步脱脂,然后烧结,可以生产相对密度为96.8%的高质量H13部件。在最佳样品中,微孔和双相微观结构(铁素体和马氏体)的分布是各向同性的,没有元素偏析。断裂后的极限拉伸强度和伸长率分别为1388 ± 27 MPa和1.94 ± 0.05 %。对于具有不同形状和开放孔隙率的竣工零件,为高质量金属零件的增材制造提供替代和详细的指导。相关研究成果以题“Developing cost-effective indirect manufacturing of H13 steel from extrusion-printing to post-processing”发表在增材制造顶刊Additive Manufacturing上。

链接:https://www.sciencedirect.com/sc ... i/S2214860422007734

金属增材制造(AM),也称为3D打印,通常使用高能束(激光,电子,电弧等)作为热源,金属粉末或线材为原材料直接打印复杂部件。这些单步过程在学术界和工业界取得了重大进展。然而,由于昂贵的机器和制造成本,中小型企业和个体工作室的参与不足,限制了金属增材制造应用的进一步拓宽。与上述单步工艺相反,基于材料的金属AM是一个多步骤工艺,通过该过程构建具有基本几何形状的复合材料部件,并通过脱脂和烧结的后处理获得预期性能。该原理包括用于聚合物印刷的熔融沉积成型(FDM)和粉末/金属注射成型(PIM/MIM)。由于打印过程中没有昂贵的热源和惰性或真空气氛,与基于光束的AM相比,它具有成本效益。此外,它避免了光束诱导的快速熔化和凝固引起的高温梯度和各向异性问题。因此,这种间接增材制造技术最近受到越来越多的关注。

材料挤压金属增材制造,层间粘附是通过熔融聚合物的粘合来实现的。完成部分通常称为生坯。然后,生坯经过排胶过程,通常包括溶剂、催化和热排胶。在脱脂过程中,粘合剂逐渐去除,零件需要保持其原始形状。为了确保溶剂脱脂后零件的机械稳定性,粘合剂通常由几种可溶性和不溶性成分组成。烧结在热脱脂后开始,在此期间,金属粉末在接近粉末熔点的温度下相互扩散。因此,烧结部件的收缩是显著的。为了抵消这种影响,与设计尺寸相比,需要放大打印模型。

打印原料的形状不具体,可以是颗粒、长丝、短棒等。由于从打印喷嘴挤出的原料含有固体金属粉末和熔融热塑性材料,因此可以称为半固体沉积成型(SDM),以区别于用于聚合物打印的FDM 。使用直径为1.75/3毫米的复合线材可以适应FDM打印机,从而降低了开发难度和软件和硬件的成本。拥有FDM打印机的最终用户可以购买复合细丝来打印生坯部件。或者,后处理可以由原料供应商或第三方进行。正如Markforged和BASF所代表的那样,这种解决方案是迄今为止常用的。研究人员已经成功地制造了合金和陶瓷,如钛,钢,镍,硬金属,金属玻璃,氧化锆,氧化铝等。

然而,这个概念有一个技术缺陷:长丝必须具有良好的柔韧性和强度,用于储存、制备和打印。或者,将丝材加厚并缩短为短杆以改善性能,目前已经对粘合剂的开发和后处理优化进行了一些研究。Cano等人开发了一种用于制造氧化锆的新型多组分粘合剂系统。结果表明,不合适的粘结剂会导致溶剂脱脂后表面开裂、开裂等缺陷。Wagner等人开发了一种粘合剂系统,该体系具有一个不溶性主链和两个可溶性聚合物。他们报告说,溶剂脱脂过程中的溶解动力学表现出两阶段行为。Coffigniez等人开发了一个模型来评估脱脂/烧结条件对Ti-6Al-4V脚手架结构和性能的影响。此外,形状配置也会影响溶剂脱脂。Thompson等人报告说,对于壁厚为2毫米的试样,去除99%的可溶性粘合剂需要24小时,但对于壁厚为6毫米的试样,它显著增加到57小时。上述结果表明,在多步骤过程中,影响样品质量的因素很多。仍然缺乏针对不同材料的完整和稳定的工艺指南。此外,溶剂排胶所消耗的时间通常需要几十小时到一周,占用了大部分处理时间。对3D打印样品的脱脂行为也缺乏了解。

在华中科技大学李祥友教授团队的研究中,目标材料是H13钢,它具有优异的机械性能,是工具和模具行业中使用最广泛的钢之一。通过两步脱脂,然后烧结,可以生产相对密度为96.8%的高质量H13部件。在最佳样品中,微孔和双相微观结构(铁素体和马氏体)的分布是各向同性的,没有元素偏析。断裂后的极限拉伸强度和伸长率分别为1388 ± 27 MPa和1.94 ± 0.05 %。对于具有不同形状和开放孔隙率的竣工零件,为高质量金属零件的增材制造提供替代和详细的指导。相关研究成果以题“Developing cost-effective indirect manufacturing of H13 steel from extrusion-printing to post-processing”发表在增材制造顶刊Additive Manufacturing上。

链接:https://www.sciencedirect.com/sc ... i/S2214860422007734

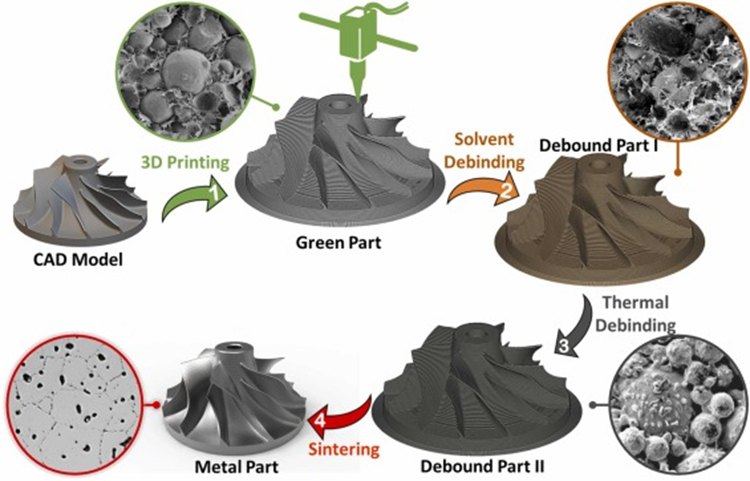

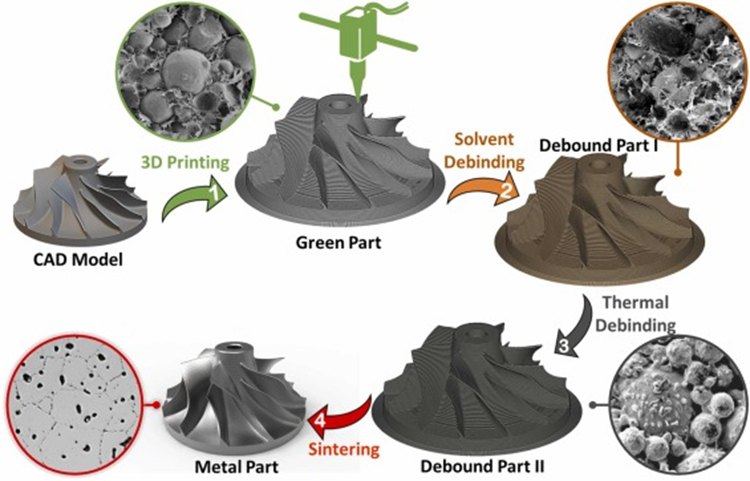

图 1.金属材料挤出增材制造的示意图。请注意,排胶过程不一定是溶剂排胶和热排胶的组合。从技术上讲,溶剂排胶是可选的,热排胶是强制性的。

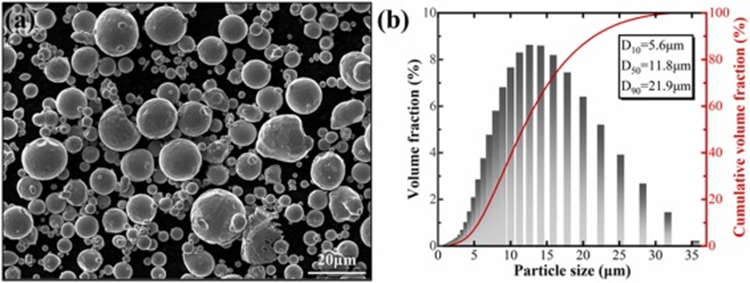

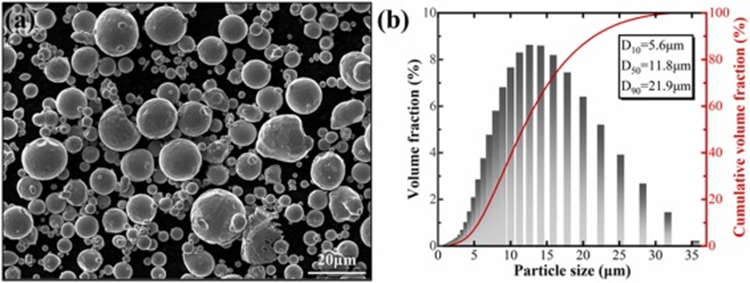

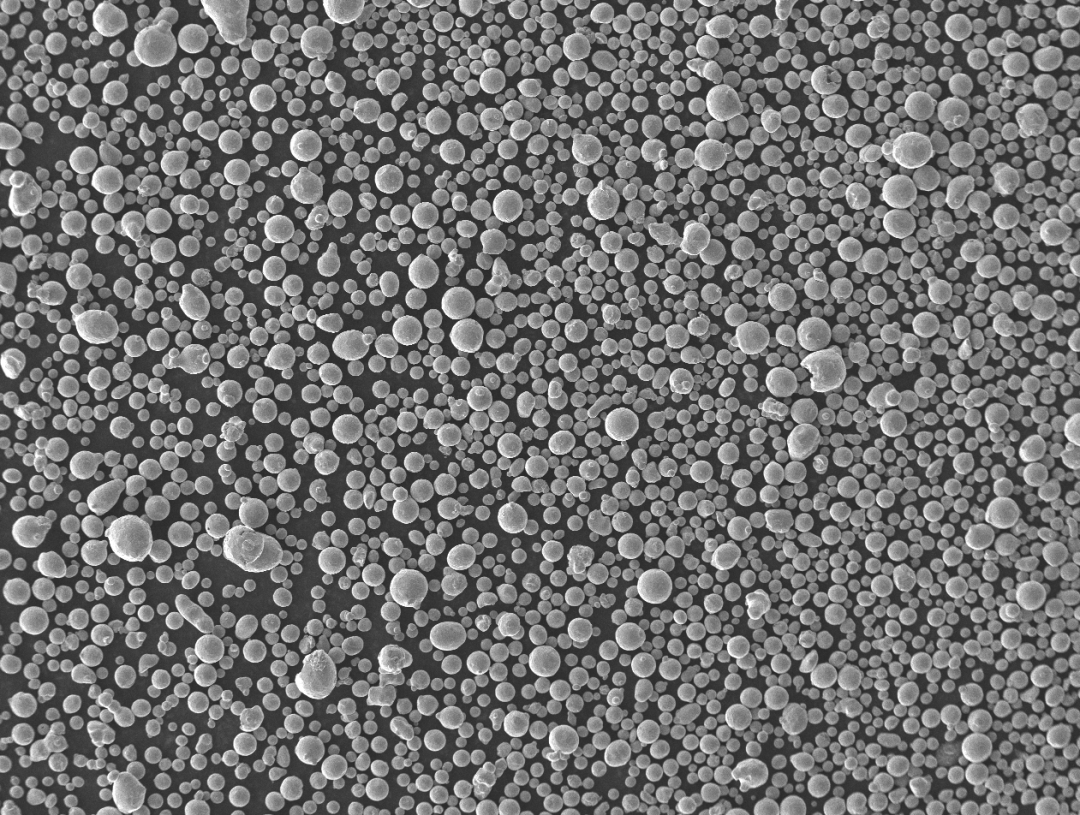

图 2.H13钢粉的颗粒形态(a)和尺寸分布(b)。

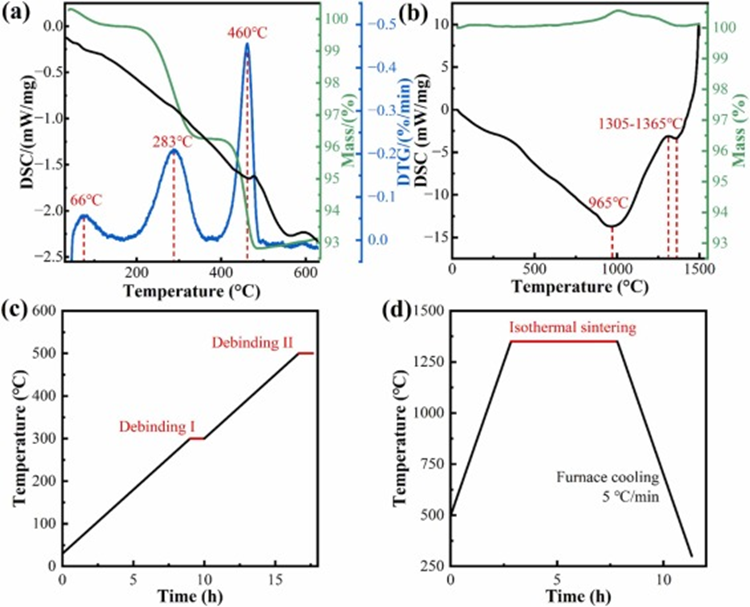

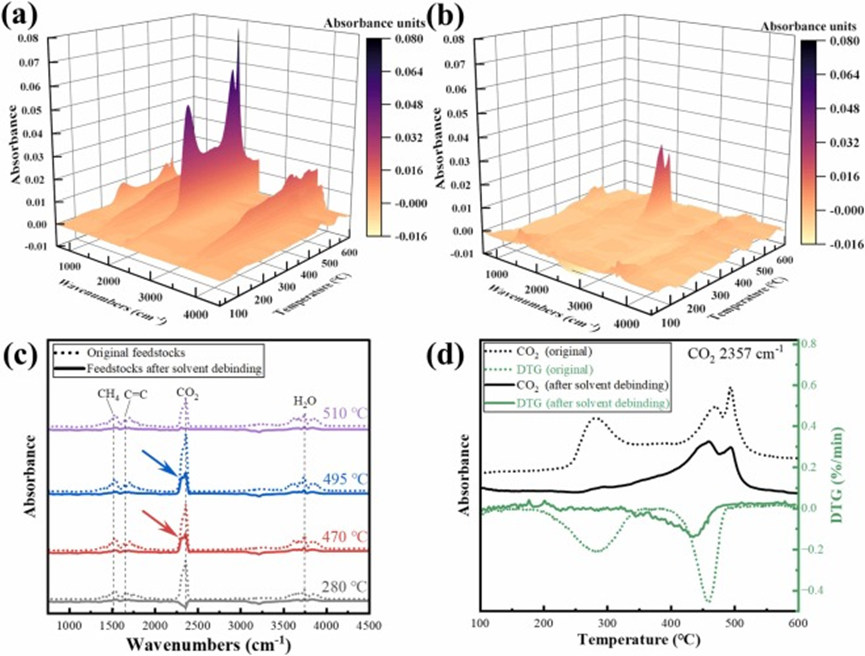

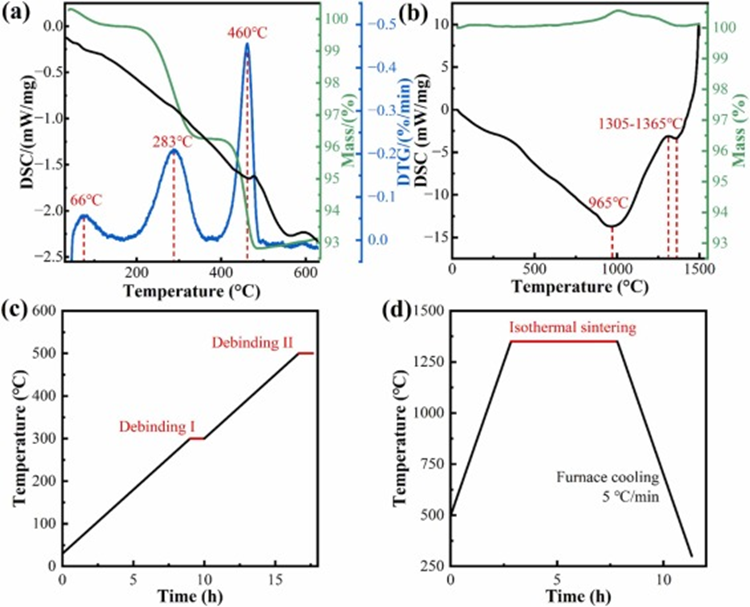

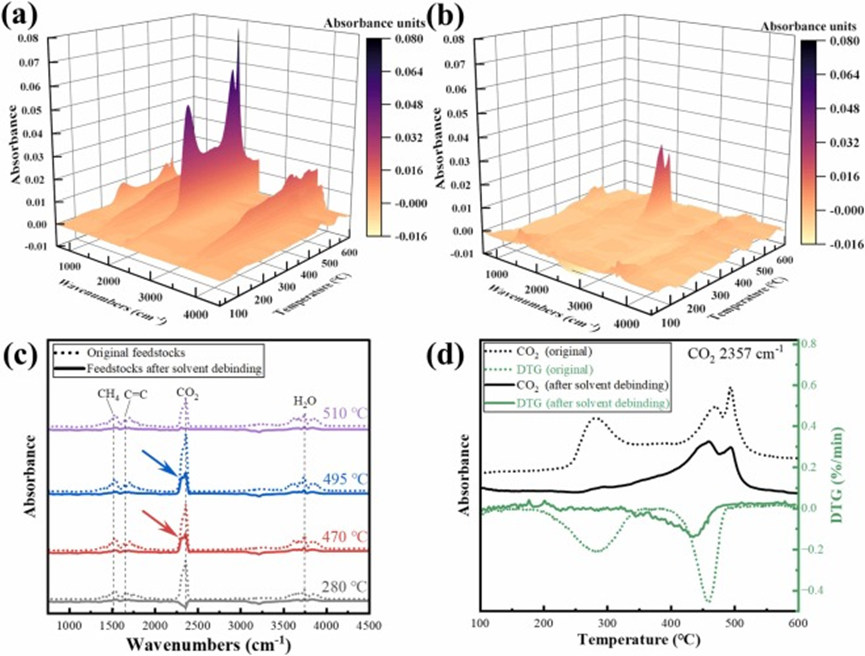

图 3.(a)原始印刷原料和(b)H13钢粉,(c)热脱脂循环和(d)烧结循环的TG-DSC结果。

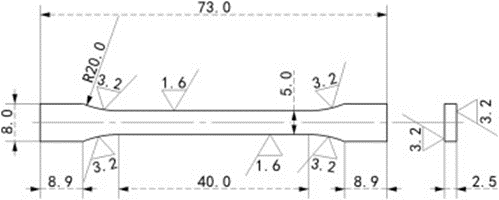

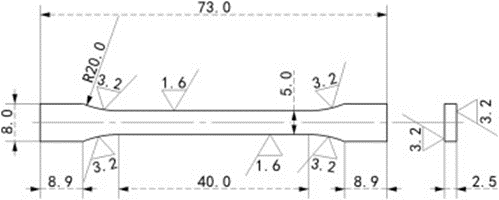

图 4.拉伸试样的几何配置(所有尺寸均以毫米为单位)。

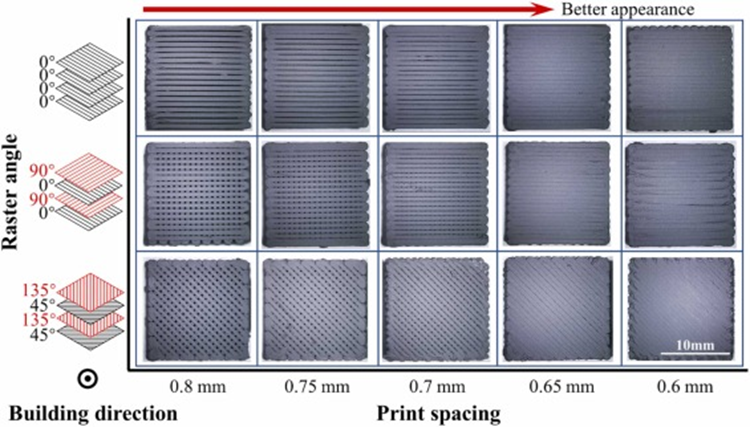

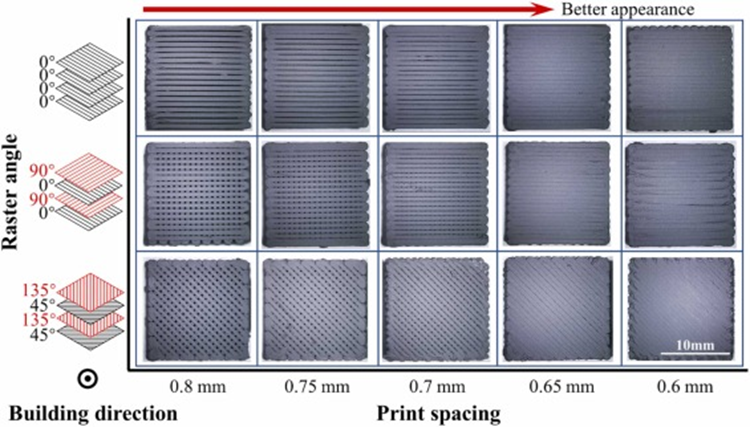

图 5.竣工生坯部分的顶视图。所有图像的比例尺都相同。

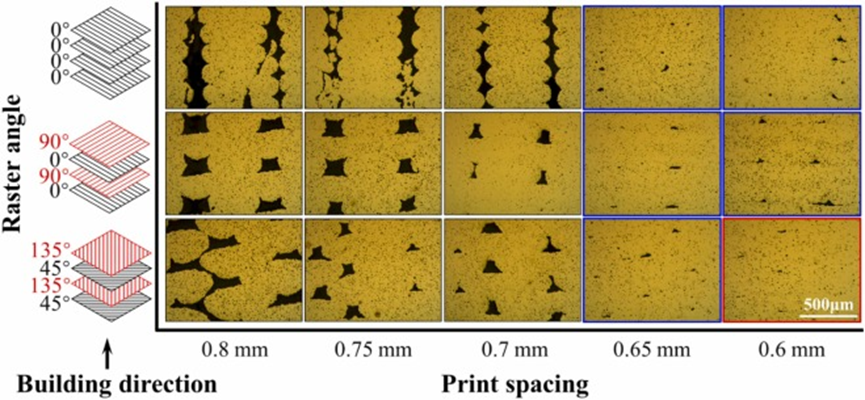

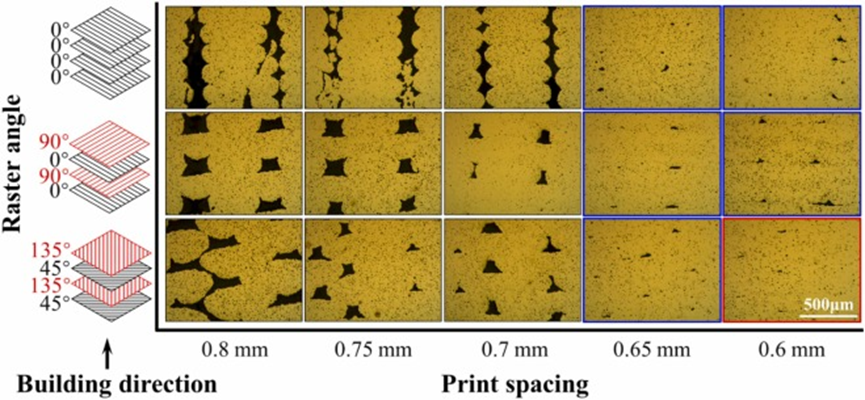

图 6.最佳排胶和烧结过程后的零件横截面。所有图像的比例尺都相同。蓝色和红色框表示缺陷很少的样品。

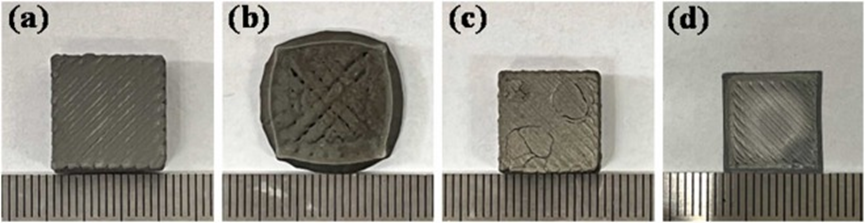

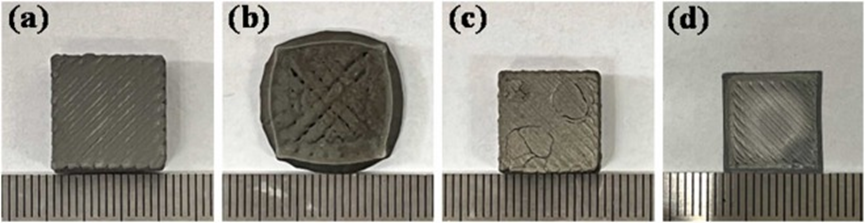

图 7.印刷部件(a)、热胶粘和烧结部件的顶视图,无需事先进行溶剂排胶(b),溶剂脱脂率95%(c),溶剂脱脂率100%(d)。

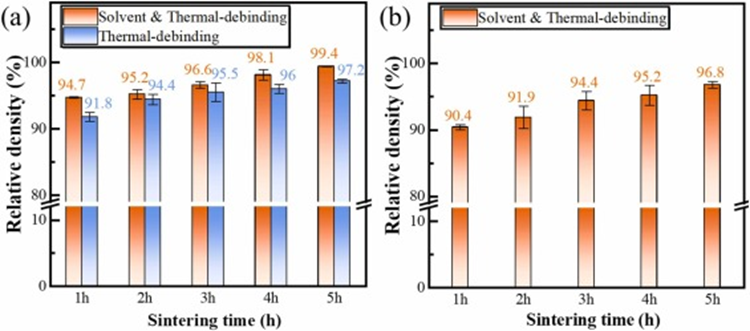

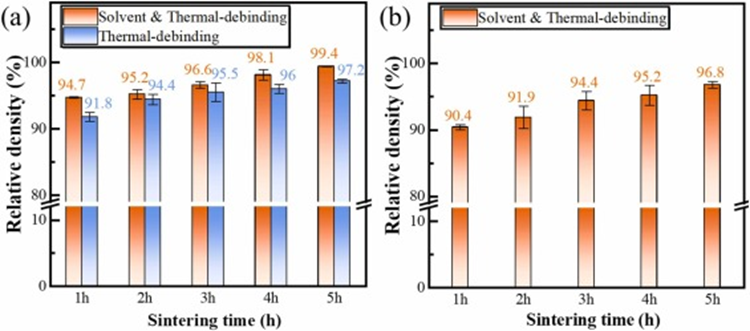

图 8.样品密度在1350°C下烧结,保持时间不同:(a)光学图像处理,(b)阿基米德法。

(责任编辑:admin)

最新内容

热点内容

发布高导热铝合金球形粉末

发布高导热铝合金球形粉末 EOS 推出两种新型金属材料

EOS 推出两种新型金属材料 EOS推出100%再生铝AlSi10M

EOS推出100%再生铝AlSi10M Metalysis将新型金属合金

Metalysis将新型金属合金 抗拉强度1265MPa,1,700

抗拉强度1265MPa,1,700  Protolabs重组期间关闭德

Protolabs重组期间关闭德 3D Systems 推出

3D Systems 推出 新加坡制造技术研

新加坡制造技术研 福特汽车和ExOne

福特汽车和ExOne APWORKS合金金属3

APWORKS合金金属3 澳州皇家墨尔本理

澳州皇家墨尔本理 美国空军理工学院

美国空军理工学院