2020年度国外军工材料技术重大发展动向

根据中国航空报,2021年1月19日,中国航空工业发展研究中心在北京组织专家开展了“2020年度国外军工材料重大动向”评选工作,本着重大性、先进性、引领性、基础性四大原则,从高性能金属材料、先进复合材料、特种功能材料、电子信息功能材料、关键原材料等五大领域共计80条发展动向中,遴选出以下10条重大技术动向,供决策机构、科研单位和广大读者参考。

©中国航空报

©中国航空报

3D打印成就新材料技术

纤维增强树脂基复合材料性能优异,但制造工艺繁杂且成本高昂。3D打印可以减少人力和加工成本,以更节能、更快速、更可靠的方式制造复合材料,同时减少结构缺陷。此外,3D打印不再需要特殊工具或模具,能够直接制造任何形状的纤维增强复合材料,因此可取代更复杂、耗时且昂贵的传统制造技术。随着技术的不断成熟,3D打印技术正推动实现复合材料的性能和成本的最优组合。

3D打印技术推动实现了结构功能一体化复合材料的制造。2020年4月,荷兰Brightlands材料中心利用3D打印技术开发出一种碳纤维增强复合材料零件,利用结构形变产生测量电阻变化这一特性实现了材料的“自感知”功能,这为实现飞机结构健康监测(SHM)能力创造了条件。3D打印技术可以非常精确地定位和定向连续碳纤维,因此,将纤维嵌入产品结构内部的选定方向和位置,使其在沿特定载荷路径提供所需强度和刚度的同时,还可发挥结构监测“传感器”的作用,多条纤维可在整个零部件中形成一系列不同类型的传感器。这些纤维“传感器”在测试过程中监控和收集结构载荷变化情况,将信息实时反馈,便于3D打印结构设计的优化。研究成果对于飞机结构健康监测意义重大,同时还有望进一步实现飞机结构重量的降低和飞行效率的提升。

连续碳纤维3D打印技术取得突破。热塑性复合材料和不连续短切纤维复合材料近年来已成功地实现3D打印,但受限于结构组成,得到的3D打印复合材料通常力学性能较差、使用温度较低。3D打印连续碳纤维与热固性聚合物构成的复合材料,能够提供更加优异的力学性能和热稳定性,过去受限于技术一直未能实现。2020年9月,美国特拉华大学开发了全新的局部平面热辅助3D打印技术,首次实现了连续碳纤维3D打印,可与热固性聚合物结合低成本、灵活地制造复合材料。局部平面热辅助3D打印技术通过精确掌握碳纤维温度,控制固化成所需形状液态聚合物的厚度和固化程度,无需后固化。与需要数十小时后固化的传统复合材料工艺相比,节省大量时间、成本和能耗。除此之外,研究团队还开发了机器人系统,包括独特接头和自动机械臂,可满足不同形状结构的制造需求。局部平面热辅助3D打印可以为许多行业提供快速、节能的制造方法。

将增材制造技术已在金属领域产生多项实际用例,并证明其显著优势。例如GE公司为LEAP系列航空发动机打造的燃油喷嘴,将原本需要20个金属零件组装而成的组件集成为一个增材制造部件,不仅减轻了25%的结构重量,还实现了耐用性的提升。传统的增材制造技术包含多种工艺,如粉末床熔融、定向能量沉积、冷喷涂等。但不同的工艺受限于原材料和设备等因素:如必须使用某种特定材料才能实现,且得到的零部件的尺寸和外形也受到限制,制造成本往往高居不下。

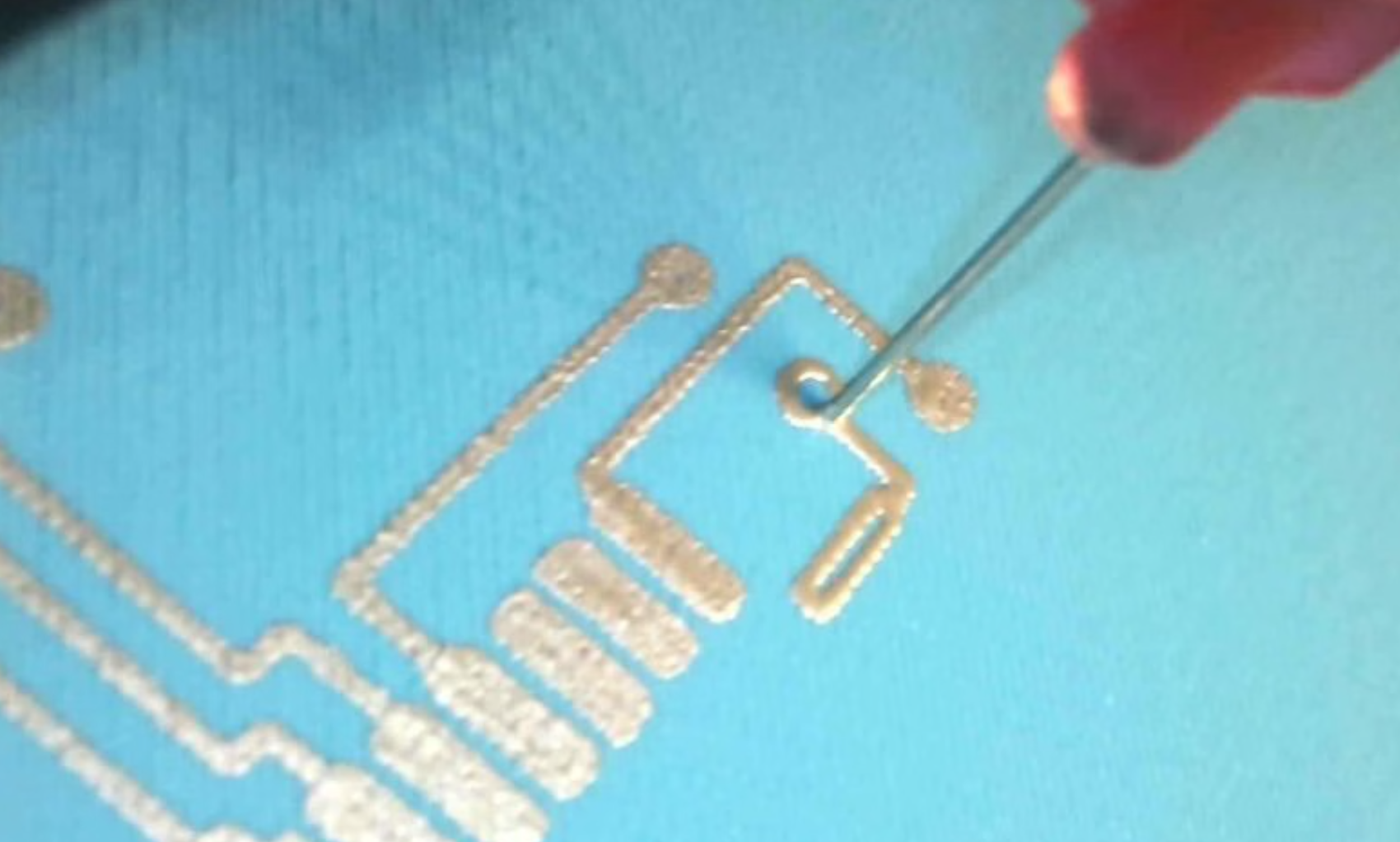

2020年7月,为推进多材料、多工艺金属增材制造的融合发展,来自8个欧洲国家的21个工业制造和科学研究领域机构联合启动了一项名为MULTI-FUN的项目。该项目为期3年,由欧盟地平线2020创新计划资助,重点实现金属增材制造领域2个重要战略目标:一是通过使用集成多种功能特性的新型活性材料,显著提高金属增材制造产品的制造效率和综合性能;二是通过开发和使用具有创新性、高效性、经济性的增材制造技术,实现多材料、大尺寸、复杂结构的协同制造。该项目设置了四个具体目标:

l 目标一:开发5种专门用于增材制造的新材料,其中3种将使用纳米技术。这些材料应具有显著的热、电和耐磨性能。该工作将带来优质的金属结构材料(铝合金、低合金钢等)与相应活性材料结合的解决方案,结合纳米技术使所得新产品的效率、质量和可靠性提高至少40%,实现金属的多功能化。

l 目标二:开发一套增材制造设备与增材制造软件。利用目标一中开发的5种新材料,通过5项新技术,创造至少10种新的多材料组合。再通过软硬件结合的方式,利用集成多种增材制造技术的设备,制造出至少7种面向不同应用场景的演示验证零件。该工作的核心成果是创造出集成多种增材制造技术且能够并行工作的设备。

l 目标三:制造和评估7个具有多材料设计且集成多种功能的演示验证零件。7种零件涵盖结构零件、模具和测试设备,涉及汽车、航空、航天和其他制造生产行业等4大领域。核心成果是利用基于多材料集成多功能,创造出提高质量和效率的新零件和新技术。

l 目标四:评估全寿命周期,降低增材制造技术的成本和环境影响。通过对增材制造过程中涉及的材料、硬件设备、工艺策略、零件设计和制造等所有环节的评估,改进对原材料和资源的利用,减少对环境的影响,并将成本降低35%。该工作将加深对增材制造技术的研究和认识,辅助制订适用于多材料增材制造的行业标准并推动建立监管机构。

(责任编辑:admin)

Siraya Tech推出系列弹性

Siraya Tech推出系列弹性 3D打印有机室温磷光材料及

3D打印有机室温磷光材料及 通过优化电弧增材制造中层

通过优化电弧增材制造中层 木头也能3D打印了!徐春林

木头也能3D打印了!徐春林 研究人员开发出植物基3D打

研究人员开发出植物基3D打 Amolen发布夜光与透明TPU

Amolen发布夜光与透明TPU nano3Dprint发布

nano3Dprint发布 3D Systems推出Ne

3D Systems推出Ne 3D打印超高强纳米

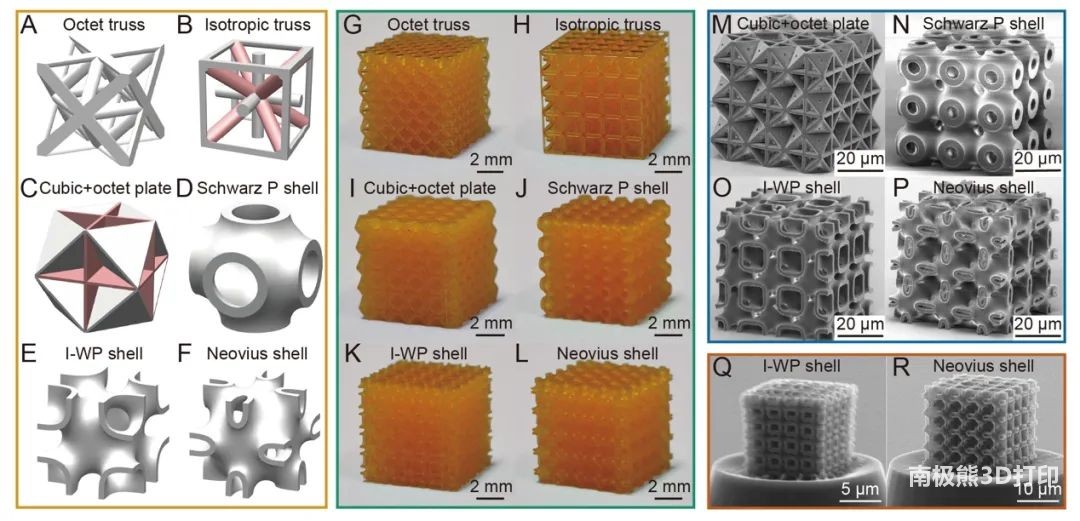

3D打印超高强纳米 UCLA郑小雨教授:

UCLA郑小雨教授: 意大利研究者研发

意大利研究者研发 Nature发表ZrO2-S

Nature发表ZrO2-S