基于增减材制造的复合加工技术解析(2)

2.2模具形状沉积制造技术(MoldSDM)

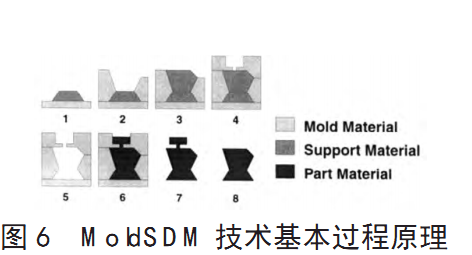

模具形状沉积制造是在形状沉积制造基础上演变而来的。MoldSDM特点是:首先采用SDM方法制备模具,然后再进行注塑/浇注成型,如图6所示。MoldSDM成型过程需要三种不同材料:支撑材料、模具材料和零件材料。支撑材料部分定义了模具的型腔,围绕在支撑材料周边的模具材料部分定义的是模具本身,可以简单地把工艺过程划分为四步:采用SDM技术逐层叠加成型(1-4步);去除支撑材料(5步);注塑/浇注(6步);去除模具材料,机加工最终成形(7、8步)。 MoldSDM技术相比于SDM技术的优势在于:由于最终零件的成型采用的是注塑/浇注方法,所以成型零件没有分层分界线,模具(5步)有两条分层分界线,支撑部分(3、4步)有一条分界线,特别适用于像陶瓷这类易于产生缺陷和层间粘结性差的材料,对难加工材料来说,可大大减少机加工部分。

MoldSDM可以制造出高性能的功能性零件以及预装配组件和具有梯度功能材料的零件。其成型件质量主要取决于模具和支撑材料的材料特性,主要有:低的伸缩率可以减少成型件的翘曲变形;好的结合性可以承受更大的切削力,减小切削力对变形的影响;高的化学相容性可以获得更均匀的微观组织;去除性好的支撑材料可以降低去除支撑时对成型件的影响。

但是,MoldSDM技术才有自身的缺点:

一是,可使用的材料种类少。由于成型过程中增加了额外的材料,要求其具有良好的相容性以及可加工性, 因而限制了可使用材料的范围;

二是,额外的注塑/浇注和模具去除部分增加了成型过程时间;

三是,成 型件尺寸较小。

2.3控制金属堆积技术(CMB)

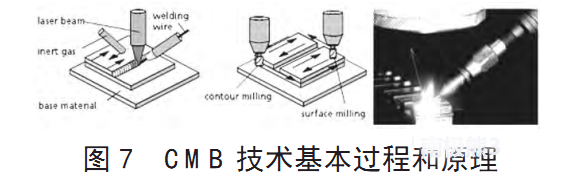

德国弗朗和夫生产技术研究所融合材料添加和去除方法开发了控制金属堆积技术(ControlledMetalBuildupCMB),该技术原理和LENS/DLF相似,只是在CMB系统上配备了铣切装置,在扫描沉积了一层后,利用铣切来加工每一层的表面轮廓使之平整,这样就改善了零件的精度和表面光洁度。据报道在制 造不锈钢零件时,可以达到100%致密度。该系统增材工艺采用同轴送丝激光熔覆技术,所用材料为所有可焊接金属。

CMB系统主体是一个三轴立式铣削机床,沉积部分(包含激光源、送丝机构和气体保护装置)安装于主轴旁边。其过程为:沉积—铣削—沉积,如图7所示。铣削时,气动装置驱动沉积装置向上运动,已达到对沉积装置的保护以及消除和工件之间的干涉。由于每一层沉积时都有气体保护防止氧化,沉积后都进行平面铣削和仿形铣削来保证轮廓和表面精度,所以最终成型零件的精度很高,而且零件内部几乎没有缺陷。德国弗朗和夫生产技术研究所生产的CMB系统主要用于模具生产,零件成形尺寸可达600mm×600mm×600mm,精度可达0.02mm。目前该技术研究所正致力于基于五轴或六轴加工中心的高度自动化CMB技术开发研究。

2.4基于堆焊的混合加工系统(ArcHLM)

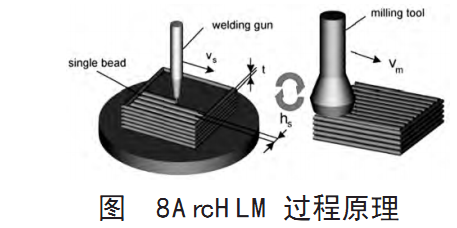

印度理工学院Akula等人研究了一种基于堆焊的混合加工系统。ArcHLM系统将脉冲惰性气体保护焊机集成到一个三轴的数控机床上,并通过定制的软件系统进行控制,其基本过程(图8所示)和CMB技术相同,只是沉积扫描一层后,只进行平面铣削(去除缺陷及氧化层,保证达到预置的厚度),直到近净成形件完成,最后进行仿形铣削(消除台阶效应,保证尺寸精度及表面光洁度)。

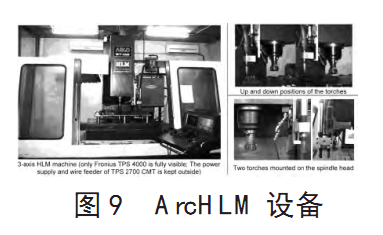

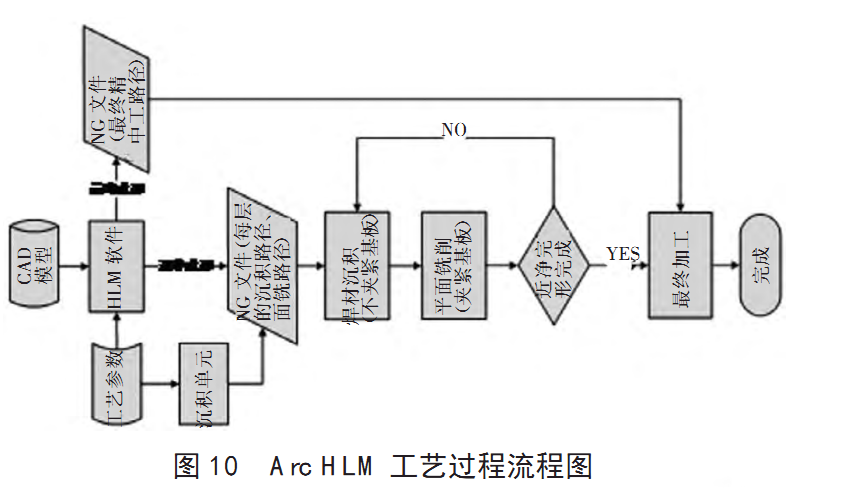

该系统优点是:高度自动化;材料为焊材,经济、快速(沉积速度50~100g/min)、安全;焊头安装在主轴上,改装简单;成型精度高,表面质量好。ArcHLM系统热量输入低,提高了成型质量的同时牺牲了成型时间;由于采用堆焊而不是激光沉积成型,该系统不适应于具有过度复杂和精细结构的零件,同时不能成形不同成分和组织的梯度功能材料结构。图9所示为ArcHLM设备。 ArcHLM整个过程可以分为三部分:零件的近净 成形;热处理;对近净成形零件精加工,如图10所示。

(责任编辑:admin)

什么是FDM耗材?现在就带

什么是FDM耗材?现在就带 讲解六种3D打印后处理方法

讲解六种3D打印后处理方法 浅析五种常用3D打印材料的

浅析五种常用3D打印材料的 通过这八种因素可挑选出适

通过这八种因素可挑选出适 3D打印机知识小科普

3D打印机知识小科普 光固化打印的掏空需要注意

光固化打印的掏空需要注意 使用FDM3D打印机3

使用FDM3D打印机3 3D打印模型出现虚

3D打印模型出现虚 FDM 3D打印机入门

FDM 3D打印机入门 理解和控制粉末床

理解和控制粉末床 深度、全面 解析

深度、全面 解析