金属粉芯焊丝电弧增材制造的显微组织与力学性能

时间:2024-01-16 09:27 来源:增材制造硕博联盟 作者:admin 阅读:次

电弧增材制造(WAAM)是一种基于弧焊工艺的3D金属打印技术。WAAM采用传统焊丝作为线材,沉积速率高且成本低,因而适合于生产大型金属部件。需要指出的是,在一些钢部件生产中,需要根据钢种需求生产单一部件,若采用商用焊丝无法满足。本研究通过WAAM对由金属粉芯制成的中碳钢(Grade

XC-45,与XC-45锻造材料成分相似)进行了薄壁沉积。之所以选择这种特殊成分,是因为它对按需生产重载航空部件意义重大。本研究对沉积部件的微观结构、硬度以及抗拉强度进行了研究,并对试样进行了金相研究。由于建造过程涉及多次热循环,因此在微观结构上,可发现明显局部变化。尽管如此,从顶部到底部,该部件硬度相对均匀。水平方向(沉积方向)平均曲度/抗拉强度为620

MPa/817 MPa,垂直方向(构建方向)为580 MPa/615

MPa。两方向延伸率差异显著,水平方向为6.4%,垂直方向为11%。最后,根据从金相研究中观察到的凹陷结构,本研究确定了延性破裂模式。此外,本研究还针对机械性能,将WAAM与铸造、熔铸及冷轧工艺等进行了一个比较。结果表明,采用研究专门设计的金属粉芯,能生产出硬度分布更均匀及抗拉强度更高的合金。

1. 引言

增材制造(AM)通过专用的3D CAD模型,逐层沉积材料,直接生产3D组件。对于几何形状及成分较复杂的组件,采用传统锻造工艺难以实现,而AM 在这一方面则有一定优势。电弧增材(WAAM)是一种以电弧为热源及熔嘴为线材的增材制造技术,可以视其为对传统GMAW工艺的改进。由于其沉积速率高,与基于粉末的直接能量沉积(DED)技术相比,WAAM下材料利用率高,交工时间短,因此WAAM技术已被应用于航空、汽车和海洋领域。此外,金属气体弧焊(GMAW)、钨极气体弧焊(GTAW)和等离子弧焊(PAW)等几种传统的电弧焊技术也已被应用在了WAAM上,由于它们的沉积特征不同,因此应用领域也就有所差异。此外,人们还发明了冷金属过渡(CMT)和冷连轧GMAW等GMAW衍生工艺,用于提高以为GMAW为基础的WAAM工艺的沉积质量和效率。然而,从现有的这些工艺来看,由于沉积速率更快(可达160 g/min),GMAW成为短时间内生产大型零件的理想工艺,以及WAAM中最受欢迎的工艺。将WAAM运用于海洋领域大型部件制造的一个例子是WAAMpeller,它是世界上第一个获批的3D打印船舶螺旋桨。

据作者所知,WAAM工艺应用并未覆盖至现今所有焊材,只有少数机构致力于开发WAAM工艺下合金。由于目前只有少量生产需要运用WAAM工艺,因此对特殊合金的市场需求并不具备商业吸引力。只有当涉及大部件生产时,涉及特定化学成分铸造和拉制的实心焊丝工艺才具有经济可行性。目前WAAM工艺应用正在逐步增长,其将促进WAAM耗材的发展。WAAM应用通常指的是小批量生产或原型制造,它们通常需要特殊的线材组合,或者通过特定耗材组合以获得理想部件。金属芯焊丝特别适用于生产一次性或小批量的消耗性成分。金属芯焊丝由金属护套和填充了各种粉末的芯线组成。同药芯焊丝相比,金属芯中助焊剂数量减少,这有利于控制焊缝金属中杂质的形成。此外,金属芯焊丝的合金成分可以得到进一步优化,以降低某些焊接缺陷生成率,如裂纹和气孔。金属芯焊丝还适用于修复或制造化学成分与现有焊接消耗品不匹配的部件。由于金属芯具有以上灵活性,因此其运用可以为WAAM带来显著好处。

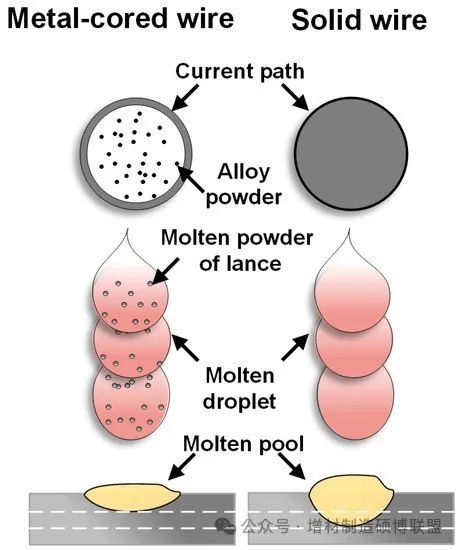

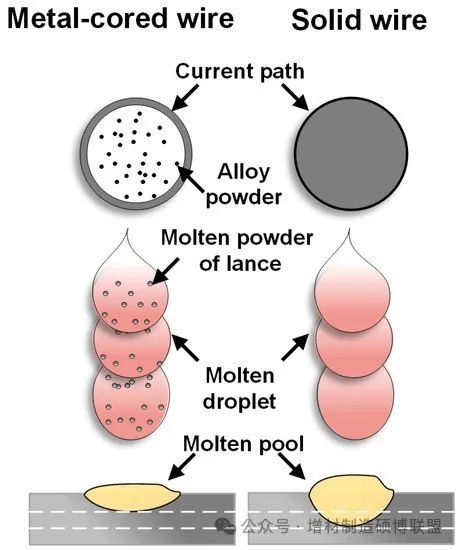

金属芯线由实心护套和粉末芯线组成(如图1),其硬度不如实心芯线。在沉积过程中,金属芯导线只通过护套传导电流,从而产生更高的电流密度。所述护套内的粉末被电弧熔化,从而形成朝向所述基座的粉末喷枪。然而,粉末喷枪中并没有发生能量转移,因此熔化相同体积的金属芯导线所需能量要小于实心导线。在这种情况下,WAAM部件热输入减少,有利于降低穿透。此外,为了获得类似的沉积特性,如珠形、纵横比和沉积速度等,金属芯焊丝所需电流相对较低,这有利于WAAM工艺。

在过去的二十年中,上述金属芯焊丝的优点引起了众多研究者和研究机构的关注。研究表明,金属芯焊丝适用于增材制造。然而,到目前为止,只有少量金属芯焊丝在WAAM中得到应用并形成了相关研究。关注公众号: 增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造科研与工程应用!

本文研究了一种基于GWAM工艺的金属芯焊丝。之所以选择这种特殊成分,一方面是因为它对重载航空航天部件生产具有特别的意义,另一方面是因为这种化学成分在商用焊丝中并不存在。本研究对沉积单珠壁的外观、微观结构、曲度/拉伸强度及金相组织进行了研究,为WAAM的潜在应用提供了相应依据。

2. 材料及方法

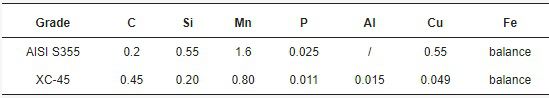

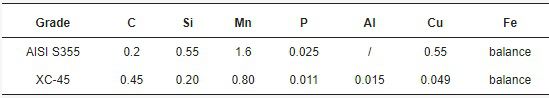

本研究使用的S355结构钢底板为250 × 60 × 10 mm3。填充材料为XC-45(标准AFNOR, NF A37-502)金属芯丝,直径为1.2 mm。本研究所用材料化学成分见表1。XC-45化学成分为沉积金属成分,由直读光谱仪测量所得。在沉积之前,用丙酮((CH3)2CO)溶液清洗基面。

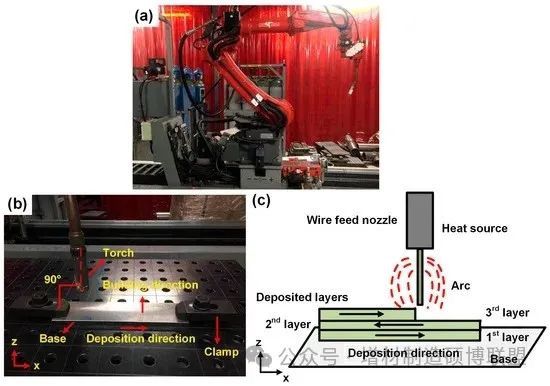

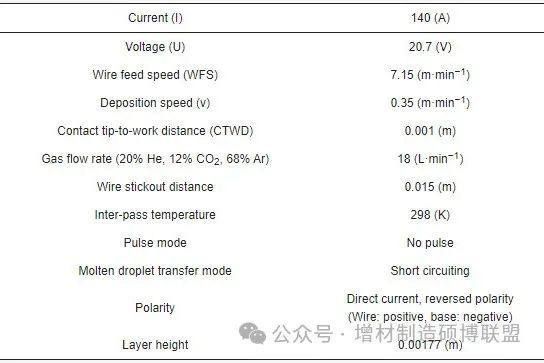

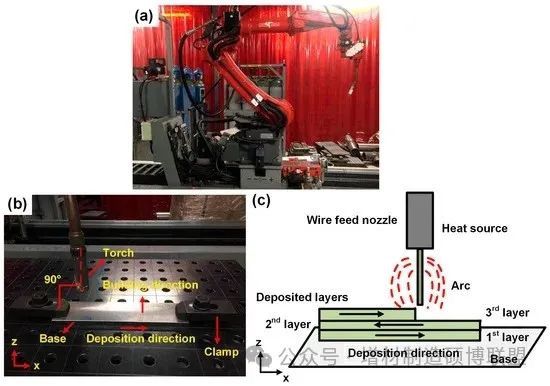

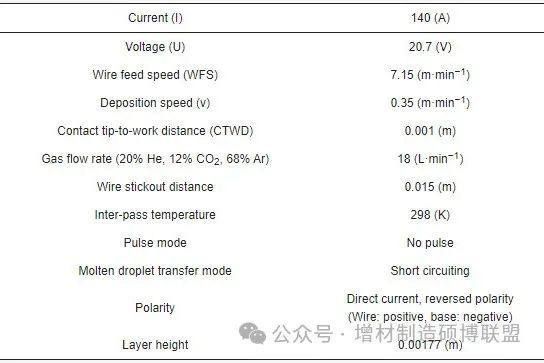

沉积使用松下机械臂(图2a)和由Valk焊接集成的电源进行。采用Autodesk PowerMill为设计沉积工具路径的软件。本研究实验设置如图2b所示,包括沉积方向、构建方向和夹具位置。焊炬位置垂直于工件(PA位置)。采用如图2c所示的沉积策略,即反转每层的沉积方向,以避免启动区和停止区之间产生高度差。通过提高送丝速度(4-8 m/min),以良好的珠粒外观和合适的宽高比为基础,选择最佳沉积条件。本研究使用的参考沉积参数如表2所示。

实验共沉积90层,每层由一个珠粒组成。每层沉积后,对壁面进行风冷,直到顶面温度测量达到室温,与此同时,保持接触尖端到工作距离(CTWD)高1mm。

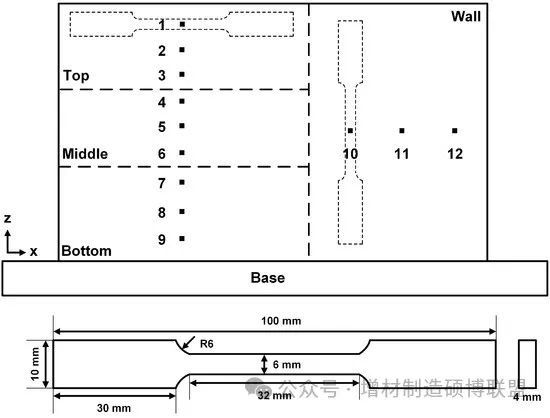

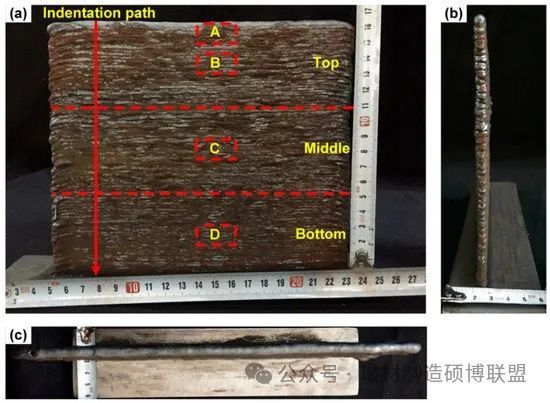

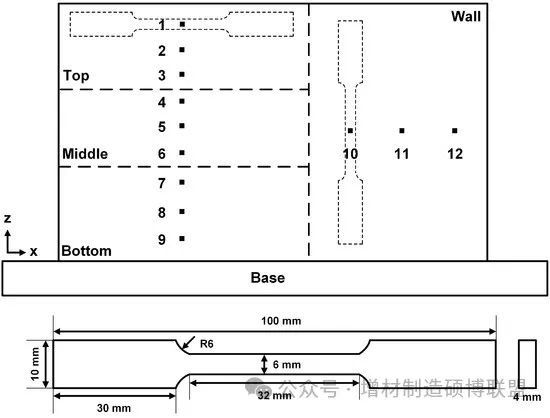

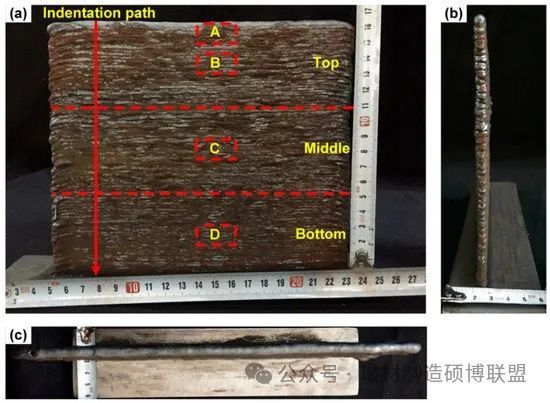

为进行冶金和力学研究,实验制备了沉积壁样品。制备截面采用2% Nital(98%乙醇和2% HNO3)刻蚀,用于光学显微镜观察(Keyence VHX-5000)。根据DIN EN 6892-1标准,采用Instron-5550拉伸试验机在室温下进行测试;根据ASTM E8M-09标准,在垂直方向和水平方向制备拉伸试样,如图3所示。此外,使用JEOL JSM-IT100扫描电子显微镜(SEM)进行了断口金相研究。相分析采用能量色散光谱(EDS)。利用JEOL FEG-SEM JSM 5600F扫描电子显微镜(SEM)进行了高分辨率微观结构特征观察。在壁横截面上测量维氏硬度(HV2,2 kgf),方向为从顶部到底部,使用Struers durascan70机器。缩进路径为如图4a所示。

1. 引言

增材制造(AM)通过专用的3D CAD模型,逐层沉积材料,直接生产3D组件。对于几何形状及成分较复杂的组件,采用传统锻造工艺难以实现,而AM 在这一方面则有一定优势。电弧增材(WAAM)是一种以电弧为热源及熔嘴为线材的增材制造技术,可以视其为对传统GMAW工艺的改进。由于其沉积速率高,与基于粉末的直接能量沉积(DED)技术相比,WAAM下材料利用率高,交工时间短,因此WAAM技术已被应用于航空、汽车和海洋领域。此外,金属气体弧焊(GMAW)、钨极气体弧焊(GTAW)和等离子弧焊(PAW)等几种传统的电弧焊技术也已被应用在了WAAM上,由于它们的沉积特征不同,因此应用领域也就有所差异。此外,人们还发明了冷金属过渡(CMT)和冷连轧GMAW等GMAW衍生工艺,用于提高以为GMAW为基础的WAAM工艺的沉积质量和效率。然而,从现有的这些工艺来看,由于沉积速率更快(可达160 g/min),GMAW成为短时间内生产大型零件的理想工艺,以及WAAM中最受欢迎的工艺。将WAAM运用于海洋领域大型部件制造的一个例子是WAAMpeller,它是世界上第一个获批的3D打印船舶螺旋桨。

据作者所知,WAAM工艺应用并未覆盖至现今所有焊材,只有少数机构致力于开发WAAM工艺下合金。由于目前只有少量生产需要运用WAAM工艺,因此对特殊合金的市场需求并不具备商业吸引力。只有当涉及大部件生产时,涉及特定化学成分铸造和拉制的实心焊丝工艺才具有经济可行性。目前WAAM工艺应用正在逐步增长,其将促进WAAM耗材的发展。WAAM应用通常指的是小批量生产或原型制造,它们通常需要特殊的线材组合,或者通过特定耗材组合以获得理想部件。金属芯焊丝特别适用于生产一次性或小批量的消耗性成分。金属芯焊丝由金属护套和填充了各种粉末的芯线组成。同药芯焊丝相比,金属芯中助焊剂数量减少,这有利于控制焊缝金属中杂质的形成。此外,金属芯焊丝的合金成分可以得到进一步优化,以降低某些焊接缺陷生成率,如裂纹和气孔。金属芯焊丝还适用于修复或制造化学成分与现有焊接消耗品不匹配的部件。由于金属芯具有以上灵活性,因此其运用可以为WAAM带来显著好处。

金属芯线由实心护套和粉末芯线组成(如图1),其硬度不如实心芯线。在沉积过程中,金属芯导线只通过护套传导电流,从而产生更高的电流密度。所述护套内的粉末被电弧熔化,从而形成朝向所述基座的粉末喷枪。然而,粉末喷枪中并没有发生能量转移,因此熔化相同体积的金属芯导线所需能量要小于实心导线。在这种情况下,WAAM部件热输入减少,有利于降低穿透。此外,为了获得类似的沉积特性,如珠形、纵横比和沉积速度等,金属芯焊丝所需电流相对较低,这有利于WAAM工艺。

图1 比较了金属芯焊丝与实心焊丝的截面以及在短路转换模式下两者的金属能量转移模式

在过去的二十年中,上述金属芯焊丝的优点引起了众多研究者和研究机构的关注。研究表明,金属芯焊丝适用于增材制造。然而,到目前为止,只有少量金属芯焊丝在WAAM中得到应用并形成了相关研究。关注公众号: 增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造科研与工程应用!

本文研究了一种基于GWAM工艺的金属芯焊丝。之所以选择这种特殊成分,一方面是因为它对重载航空航天部件生产具有特别的意义,另一方面是因为这种化学成分在商用焊丝中并不存在。本研究对沉积单珠壁的外观、微观结构、曲度/拉伸强度及金相组织进行了研究,为WAAM的潜在应用提供了相应依据。

2. 材料及方法

本研究使用的S355结构钢底板为250 × 60 × 10 mm3。填充材料为XC-45(标准AFNOR, NF A37-502)金属芯丝,直径为1.2 mm。本研究所用材料化学成分见表1。XC-45化学成分为沉积金属成分,由直读光谱仪测量所得。在沉积之前,用丙酮((CH3)2CO)溶液清洗基面。

表1 底板及焊丝化学成分

沉积使用松下机械臂(图2a)和由Valk焊接集成的电源进行。采用Autodesk PowerMill为设计沉积工具路径的软件。本研究实验设置如图2b所示,包括沉积方向、构建方向和夹具位置。焊炬位置垂直于工件(PA位置)。采用如图2c所示的沉积策略,即反转每层的沉积方向,以避免启动区和停止区之间产生高度差。通过提高送丝速度(4-8 m/min),以良好的珠粒外观和合适的宽高比为基础,选择最佳沉积条件。本研究使用的参考沉积参数如表2所示。

实验共沉积90层,每层由一个珠粒组成。每层沉积后,对壁面进行风冷,直到顶面温度测量达到室温,与此同时,保持接触尖端到工作距离(CTWD)高1mm。

为进行冶金和力学研究,实验制备了沉积壁样品。制备截面采用2% Nital(98%乙醇和2% HNO3)刻蚀,用于光学显微镜观察(Keyence VHX-5000)。根据DIN EN 6892-1标准,采用Instron-5550拉伸试验机在室温下进行测试;根据ASTM E8M-09标准,在垂直方向和水平方向制备拉伸试样,如图3所示。此外,使用JEOL JSM-IT100扫描电子显微镜(SEM)进行了断口金相研究。相分析采用能量色散光谱(EDS)。利用JEOL FEG-SEM JSM 5600F扫描电子显微镜(SEM)进行了高分辨率微观结构特征观察。在壁横截面上测量维氏硬度(HV2,2 kgf),方向为从顶部到底部,使用Struers durascan70机器。缩进路径为如图4a所示。

图2 (a)机器人导线及电弧增材(WAAM)设置,(b)实验设置,(c)本研究沉积工具路径

表2 研究中使用到的参考沉积基数

图3 从样本中提取到的拉伸试样示意图

图4 采用XC-45钢丝并经WAAM沉积的单珠壁,(a)主视图,(b)侧视图,(c)俯视图 (根据表2列出的沉积参数)

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复