金属粉芯焊丝电弧增材制造的显微组织与力学性能(2)

时间:2024-01-16 09:27 来源:增材制造硕博联盟 作者:admin 阅读:次

3. 结果及讨论

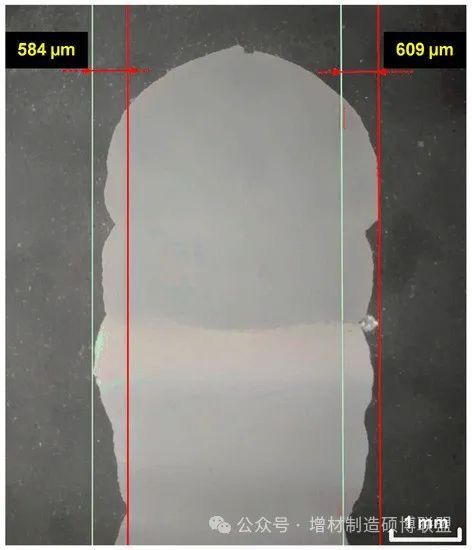

3.1宏观检测

由90层组成的单层珠壁如图4所示。最终测量所得尺寸约长190mm,高160mm,宽7mm。如图5所示,测得壁面顶部峰谷变化(表面最高点和最低点之间的距离)约为600 um。熔池不稳定引起熔珠形状变化,进而可能引起峰谷变化。根据相关研究,较高热输入有助于降低表面波浪度。因此,随着壁的建立,散热条件变化会引起熔池热输入波动,导致熔池不稳定,比如振荡。此外,由于在每一层沉积之后都进行了充分冷却,热量积累得到了控制,因此基底和墙体都没有发生明显变形。

图5 壁面顶部区域局部截面图 (沉积参数见表2)

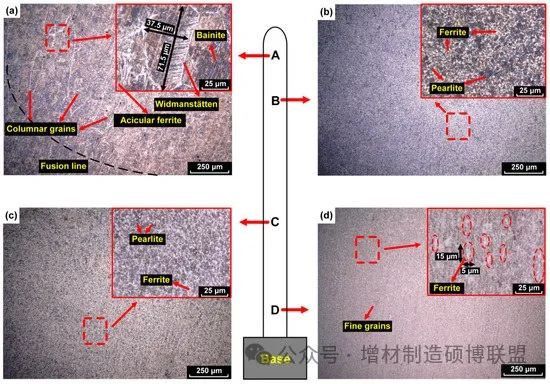

3.2WAAM沉积中的微观结构变化本实验研究了WAAM沉积壁内不同位置的微观结构(如图4所示)。这些位置的代表性腐蚀截面如图6所示。断面显示为铁素体(白色)相、珠光体(黑色岛状)相和贝氏体(黑色束状)相。在壁顶部(A区)发现了柱状晶粒。由于在最大热梯度中晶粒会优先生长,因此这些柱状晶粒垂直于熔合线。原奥氏体晶粒被周围布有晶界铁素体。每层沉积后,在沉积路径中用热电偶测量温度,范围从800℃到1100℃,用热电偶测量所得冷却速率约为85.7°C/(800℃-1000℃) 28.5°C/s (500℃-800℃)。

利用光学显微镜观察B区和C区处微观结构,结果分别如图6b、6C所示。从两张显微图中可以看出,微观结构包括铁素体(白色)和珠光体(黑色)两部分。总的来说,从壁顶到壁底,微观结构变得更加精细。关注公众号: 增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造科研与工程应用!

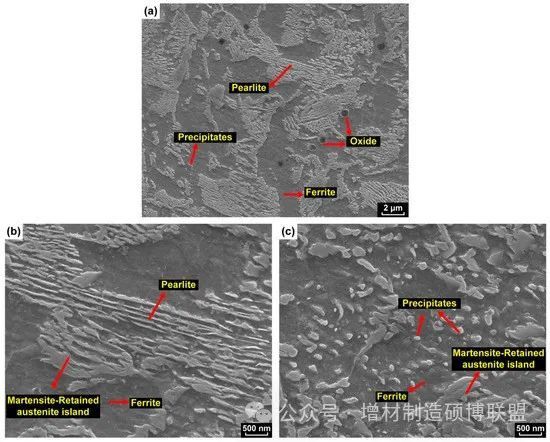

为了更加清晰地阐述该微观结构,实验通过SEM在C区拍摄了分辨率更高的显微图,如图7所示。结果在该区域发现了一些碳化物沉淀和氧化物颗粒(图7a中的黑点)。珠光体片层如图7b所示,碳化物析出物分散在铁素体中,如图7c所示。如图7b所示,珠光体片层似乎变厚并含有边缘部分。这些情况表明在再加热过程中珠光体转变为高碳奥氏体,在冷却过程中又转变为马氏体。究其原因,可能是因为富碳奥氏体具有较高的局部淬透性。此外,实验还发现D区域晶粒最细,如图6d所示。晶粒尺寸的减小是由材料多次热循环引起的。多次热循环后,铁素体和珠光体细化。这一点可以用从A区和d区实测到的原奥氏体晶粒最大宽度和长度加以佐证:晶粒的最大宽度/长度从A区37.5 um/71.5 um下降到d区5 um/15 um,从中也可以看出铁素体的形核优先在原柱状奥氏体晶界处发生。

图6 XC-45单珠壁不同位置的微观结构 (a) 区域A (靠近壁面),(b)区域B (顶部区域中部),(c)区域C (中部区域),(d)区域D (底部区域)

图7 C区高分辨率显微图,(a)低放大倍率,(b)珠光体高放大倍率,(c)析出相高放大倍率

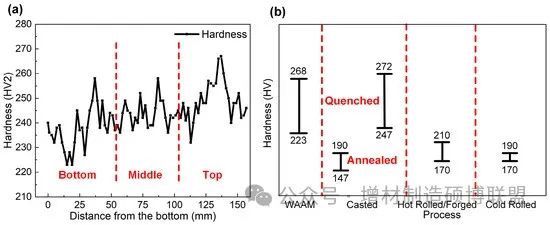

3.3WAAM沉积壁硬度

沉积壁垂直方向的硬度变化如图8a所示。通常,沉积材料会经历多次热循环,进而影响硬度。在这种情况下,测量底部,中间及顶部区域平均硬度,所得数据分别为238 + 8 HV,243 + 5 HV和250 + 4 HV。如图6a所示,由于存在贝氏体和Widmanstätten铁素体等非平衡相,顶部硬度略高于底部。测量硬度数据如图8a所示,中间区域的硬度变化最小,而顶部和底部区域的硬度变化较大,这表明中间区域的力学性能更加稳定。

图8 (a) XC-45管壁从下到上的硬度,(b)不同工艺所得硬度比较

影响硬度值的微观组织因素有很多。在本实验中,影响硬度的因素包括局部相成分、晶粒尺寸以及析出相的比例和尺寸。由于暴露在高温中,所显相会发生硬度变化。这是因为高温暴露会引起回火、恢复和再结晶,使硬度降低,同时碳化物的析出和马氏体转变又会使硬度提高。需要指出的是,这些影响会因建造方向而异,因为它们在很大程度上取决于冷却速度和每一层暴露在后续热循环中的次数。因此,我们划分了三个不同的区域,具体如下:

(a) 将墙的底部设为D区。该区域的冷却速度受基座影响。由于后续层数逐渐增加,这些较低的区域再加热循环次数最多。此外,由于在底部发生了稀释现象,第一层组成略有不同。所有这些因素都有可能使得在拉伸试验中硬度值降低及延伸率提高。

(b) 将墙的中间部分设为C区和B区。在这些区域内,除对流和辐射外,所有层冷却都类似,即由已沉积层传导控制。因此,该区域的冷却速度低于D区域且硬度相对均匀。由于中间区域也经历了再加热,因此回火效应也有助于提高力学性能。中间区域回火效果较明显,这是因为在冷却过程中其不受底板影响。

(c) 将墙的顶部设为A区,这是墙的最后沉积部分。此区域冷却速度与前一区域(b)相同,但导致显著回火效果的再加热循环次数减少了。因此,该区域的硬度值可能会较高。

将WAAM沉积壁的硬度与不同制造工艺的XC-45的硬度进行比较,如图8b所示。结果表明,WAAM法制备所得的XC-45金属芯焊丝硬度与其它工艺相当。关注公众号: 增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造科研与工程应用!

3.4WAAM沉积壁抗拉强度评估

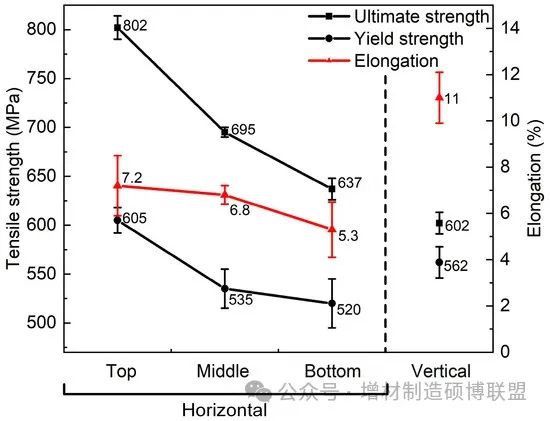

图9总结了不同方向制备所得试样的实测曲度、抗拉强度及延伸率。结果表明,WAAM沉积壁内的力学行为存在各向异性。试验结果表明,从上往下,曲度和最终强度均呈下降趋势,这与图8a所示的硬度变化一致。

图9 测试所得曲度,抗拉强度及延伸率

从中还可以看出,延伸率在在水平方向和垂直方向存在着明显差异。柱状原奥氏体晶界处形核的铁素体晶粒对水平方向(沉积方向)和垂直方向(构建方向)的强度和延伸率有不同的影响。其他研究者也曾描述过增材制造材料性能的各向异性。

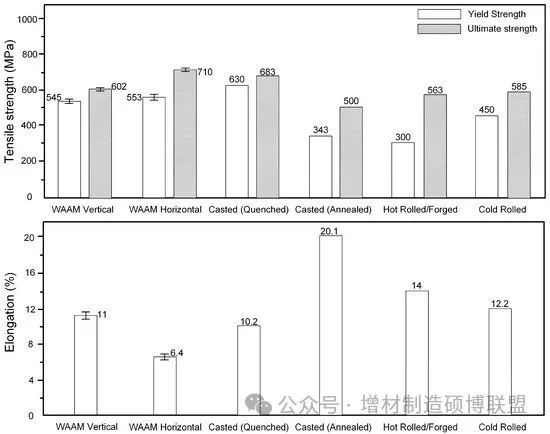

实验将通过WAAM工艺下XC-45金属芯丝沉积所得平均值与传统金属加工(基于AISI 1045钢)方法所得结果进行了比较,如图10所示。通过WAAM制备的曲度强度和极限强度均高于大多数常规制备方法,但延伸率较低,这与图8所示硬度结果相吻合,同时也表明淬火条件下的平均硬度高于其他工艺。为了提高XC-45 WAAM沉积材料的延性,我们考虑了额外沉积后热处理以此获得所需延性。关于WAAM法下最佳XC-45热处理,本研究没有涉及。

图10 不同工艺所得抗拉强度和延伸率比较

3.5断口金相研究

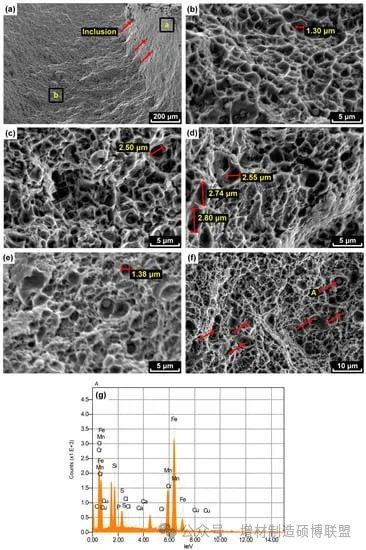

从拉伸试验结果来看,图3所示的3、6、8和11分别为顶部、中部、底部和垂直位置的试样。因此,通过SEM对3、6、8、11拉伸试样的断口金相进行观察,结果如图11所示。所有检测的拉伸试样均表现为无孔易延展性断裂,如图11a所示,所有断口表面均以凹陷为主。此外,在凹陷处也观察到了夹杂物。这些部位更有可能形成裂纹。对比图11b-e,发现水平样品(编号3,6,8)的凹陷尺寸与垂直样品(编号11)相似。由于微孔聚结效应,局部出现了较大的凹陷。粒子(A)存在于凹陷除内部。金属相或氧化物的存在促进了凹陷的形成。较小凹陷可能与晶界处生成的空洞或其它微观结构特征有关。较大的凹陷倾向于在氧化颗粒处成核。实验对粒子A(图11f)进行了能量色散x射线能谱(EDX)分析,结果如图11g所示。可见颗粒A中以O、Fe、Mn、Cr、Si、S为主要元素,可识别出非金属夹杂物,如MnS或oxide。

图11 拉伸试样的金相结构:(a)低倍率,(b)底部,(c)中部,(d)顶部,(e)垂直,(f)能量色散x射线(EDX)粒子,(g)粒子A (at.%)的能量色散光谱(EDS)图。

4. 结论

本研究探究了使用XC-45金属芯丝沉积的WAAM材料的微观组织及力学性能。尽管材料组成具有挑战性,但由于高碳含量,沉积壁结构完整度及沉积时的力学性能都较好,因而对工业应用具有一定的吸引力。通过研究可以得出以下结论:

(a) 本研究对由WAAM生产的XC-45零件与传统工艺生产的AISI 1045零件的力学性能进行了比较。结果表明,经WAAM处理后的零件硬度和抗拉强度均大于或与淬火条件下的值相当。

(b) 壁厚从底部到顶部的硬度变化在223 ~ 268 HV之间。

(c) 研究所得抗拉强度差在建造方向和水平方向表现出各向异性,约为200 MPa。WAAM制备的XC-45壁的平均垂直延伸率为11%,高于水平方向所得的6.4%。

(d) WAAM制备的XC-45壁的断口具有易延展性。断口表面存在一些夹杂物,如MnS或氧化物等。

(e) 组织壁中存在珠光体、铁素体、贝氏体和马氏体。在熔合线附近发现柱状晶粒。此外,反复的热循环使晶粒从上到下逐层细化。

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复