从原型到核心支柱:3D打印如何重新定义苹果可持续发展新规则

导读:今年九月份,苹果在旗舰产品iPhone Air及新一代Apple Watch 11的关键部件生产中,已大规模采用金属增材制造技术。如今,这家科技巨头公布了更多关于金属增材制造技术如何革新设计和生产方式的细节,距离2030年实现碳中和的目标又进了一步。

长期以来,3D打印在消费电子领域主要用于原型开发及产品迭代。近年来,随着技术成熟,苹果公司率先将增材制造应用于终端产品批量生产,并以回收金属材料为原料,推动可持续制造变革。苹果公司产品设计副总裁Kate Bergeron表示:“这项技术不只是设想,而是我们积极推动实现的目标。我们通过持续的原型制作、流程优化和数据收集,确保金属3D打印能够达到苹果一贯的高品质标准。”

苹果的金属增材制造

目前,苹果已在iPhone Air的USB-C接口、Apple Watch 11及Apple Watch Ultra 3的表壳生产中全面采用金属3D打印。以Apple Watch表壳为例,增材制造不仅满足了苹果对精度和性能的高要求,还实现了100%航空级钛金属回收利用,材料消耗量较传统减材制造工艺减少50%。

苹果公司环境与供应链创新副总裁Sarah Chandler指出:“材料利用率提升50%,意味着用同样的钛原料可生产两倍数量的表壳,这对环境保护具有深远影响。”公司指出,通过增材制造已累计节省超过400吨钛原料。

虽然苹果公司尚未透露如何在Apple Watch表壳批量生产中使用的具体机器型号,但已披露了更多关于生产流程的细节。公司目前运营着多台金属3D打印机,每台打印机都配备六个激光器。该工艺成功的关键材料是100%回收的钛,它被雾化成直径为50微米的细粉。Bergeron解释道:“这是尖端材料科学。要将每层厚度精确控制在60微米,就需要非常精细地刮削这种粉末。这使我们能够在保证效率的同时,实现设计目标。”

3D打印表壳的精密修整与防水性能提升

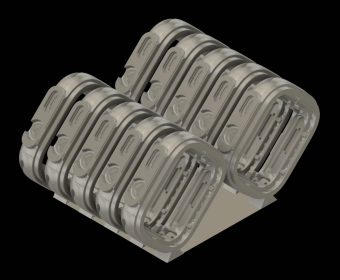

在打印过程中,Apple Watch表壳采用巧妙的嵌套结构,以便在一次打印过程中生产尽可能多的表壳,据说每个表壳都由超过900层构成。激光烧结完成后,操作员会用吸尘器清除打印平台上的多余粉末(之后,超声波振动器会清除表壳缝隙和难以触及区域残留的粉末)。

生产流程中还整合了单件切割工序,即使用电动线锯切割每个外壳,并喷洒液体冷却剂以最大程度地减少热量积聚。之后,光学检测系统会检查每个外壳的尺寸精度和整体表面光洁度,然后外壳才会送去进行最终精加工和组装。

Bergeron进一步解释道:“机械工程师堪称顶尖的解谜专家。他们的核心任务,是将电路板、显示屏、电池等所有部件完美地集成至表壳内部。我们会进行全程测试,以确保手表功能正常;随后载入软件,经过一段时间的运行测试,全面检验所有功能是否均符合设计标准。”

值得注意的是,得益于激光粉末床熔融技术,苹果公司也对Apple Watch表壳的功能进行了改进。具体来说,苹果利用此项技术打印纹理的能力,增强了金属表壳与填充塑料的隔层之间的粘合力,从而提升了蜂窝网络版Apple Watch天线外壳的防水性能。在金属表壳内表面添加纹理,有助于提高整体防水性能。

增材技术驱动苹果碳中

值得强调的是,3D打印的设计自由度对于iPhone Air的USB-C接口的开发也至关重要。这种组件采用同样的回收钛粉制成,得益于材料本身的特性以及增材制造技术,使它们兼具强度和轻薄。正如苹果公司所说:“当物理定律、材料创新、无与伦比的设计以及对环境保护的坚定承诺完美契合时,奇迹便会发生。”

苹果在增材制造领域的探索已历时数年,而这仅仅是一个开始。该公司明确认为,3D打印技术将是实现2030年全面碳中和这一目标的核心技术。整体目标覆盖了从制造供应链到产品整个生命周期的所有环节。

(责任编辑:admin)

下一篇:没有了

从原型到核心支柱:3D打印

从原型到核心支柱:3D打印 3D打印技术在足球领域是

3D打印技术在足球领域是 清华大学林峰教授团队:液

清华大学林峰教授团队:液 家用3D打印:拥抱创造,更

家用3D打印:拥抱创造,更 激光在3D打印树脂表面制备

激光在3D打印树脂表面制备 摩方精密助力悉尼大学居理

摩方精密助力悉尼大学居理 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复