水凝胶灌注法微体系结构金属增材制造

时间:2022-12-28 10:59 来源:科技学术派 作者:admin 阅读:次

金属增材制造(AM)能够生产从航空航天到生物医学领域的高价值和高性能组件。逐层制造绕过了传统金属加工技术的几何限制,允许拓扑优化的零件快速和有效地制造。现有的AM技术依赖于热启动熔炼或烧结进行零件成型,这是一个昂贵和材料有限的过程。作者报道了一种AM技术,通过还原光聚合(VP)生产具有微尺度分辨率的金属和合金。三维构建的水凝胶注入金属前体,然后煅烧和还原,将水凝胶支架转化为微型化的金属复制品。这种方法代表了VP的范式转变;只有在构造完成后才选择材料。与现有的VP策略不同,作者的方法不需要对不同材料的树脂和固化参数进行重新优化,实现了快速迭代、成分调整和制造多材料的能力。现有的VP策略在打印过程中将目标材料或前体纳入光树脂中。作者演示了临界尺寸约为40

μm的金属的AM,这是用传统工艺制造的挑战。这种水凝胶衍生的金属具有高度孪晶的微结构和异常高的硬度,为制造先进的金属微材料提供了途径。

金属调幅主要通过粉末床熔合和定向能沉积工艺实现。一层一层的工艺可以制造金属多材料和功能梯度复合材料,但这种基于激光的工艺很难生产出铜等材料;高热导率和低激光吸收率导致熔炼或烧结的热引发和局部化困难。VP是一种很有前途的替代方法,它利用光引发的自由基聚合来成型零件。数字光处理(DLP)打印通过将二维紫外线图像投射到光树脂槽中,同时固化整个三维结构层来实现这一点。DLP具有高打印速度,已被证明具有亚微米分辨率,并具有从鞋底直接制造到COVID-19检测拭子的多种商业应用。VP主要用于聚合物,也被证明用于玻璃和陶瓷。然而,由于将适当的前体作为溶液、浆液或无机-有机混合物加入到光树脂中所面临的挑战,无机材料的选择仍然有限。因此,通过VP制造金属仍然是一个挑战。Oran课题组通过使用水凝胶作为“纳米制造反应器”演示了纳米尺度银的AM,其中双光子激活引导前驱体的浸润以体积沉积三维材料。Vyatskikh课题组通过使用双光子光刻技术对含有丙烯酸镍的无机有机树脂进行刻印,随后进行热解和H2还原,证明了纳米镍的AM。然而,这些开创性的工作仅限于材料范围,需要对每一种新材料进行复杂的树脂设计和优化。其它不常用的金属AM技术,如直接墨写(DIW)和材料喷射(MJ)分别使用喷嘴挤压和粘合剂的控制沉积来确定零件形状。这些方法规避了使用热来确定零件形状的挑战;采用DIW和MJ法制备了铜材料,但均未制备出特征尺寸在100 μm以下的铜件。

作者开发了一种基于VP的AM技术,创造了水凝胶灌注增材制造(HIAM),它可以从单一的光树脂组合物中制造出广泛的微结构金属和合金。作者使用三维体系结构水凝胶支架作为后续原位材料合成反应的平台,如图1a所示。为了制备金属微晶格,作者用DLP打印了N,N-二甲基甲酰胺(DMF)-/聚乙二醇双丙烯酸酯(PEGda)基的体系结构有机凝胶。DLP打印步骤定义了最终部分的形状。打印后,溶剂交换将DMF替换为水,将有机凝胶转化为水凝胶。然后将水凝胶结构浸泡在金属盐前驱体溶液中,使金属离子膨胀水凝胶支架。在空气中煅烧将金属盐膨胀的水凝胶转化为金属氧化物,随后减少形成气体(95%的N2,5%的H2),生成设计建筑的金属或合金复制品。在整个过程中,零件形状,在DLP印刷中定义与保持,每个尺寸经历约60-70%的线性收缩,同时在煅烧过程中有约65-90%的质量损失。

为了证明HIAM与之前基于凝胶的VP AM技术相比的多功能性,作者使用HIAM制备了铜、镍、银及其合金的八元体晶格结构(工艺步骤如图1b-1e所示),以及更复杂的材料,如高熵合金CuNiCoFe和难熔合金W-Ni (图1f)。这些材料需要进一步发展;介绍了CuNiCoFe和W-Ni的制备和表征。作者还制备了Cu/Co等多种材料(图1g和1h)。

HIAM的特点是能够并行化;几种有机凝胶可以同时打印,在不同的溶液中膨胀,然后一起煅烧/还原。图1i显示了同时煅烧形成氧化物的水凝胶晶格(Cu、CuNi、CuNiCoFe和CuNiCoFe的前驱体)。这种并行化用现有的VP方法是不可能的,这是零件成型和材料选择的时间分离的直接结果。与现有的在树脂中加入前体或通过化学定向膨胀引入前体的技术相比,HIAM能够探索更大的成分空间,包括多材料。从这里开始,作者专注于一种纯金属和一种合金(Cu和CuNi)的表征。

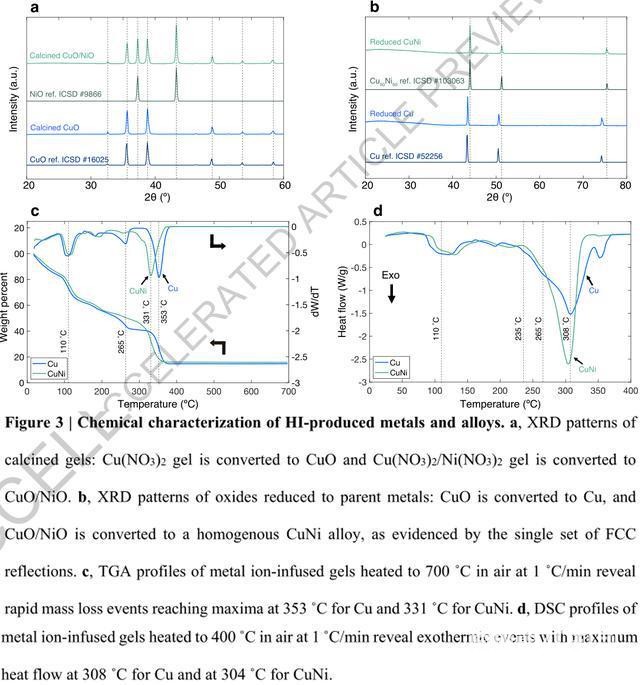

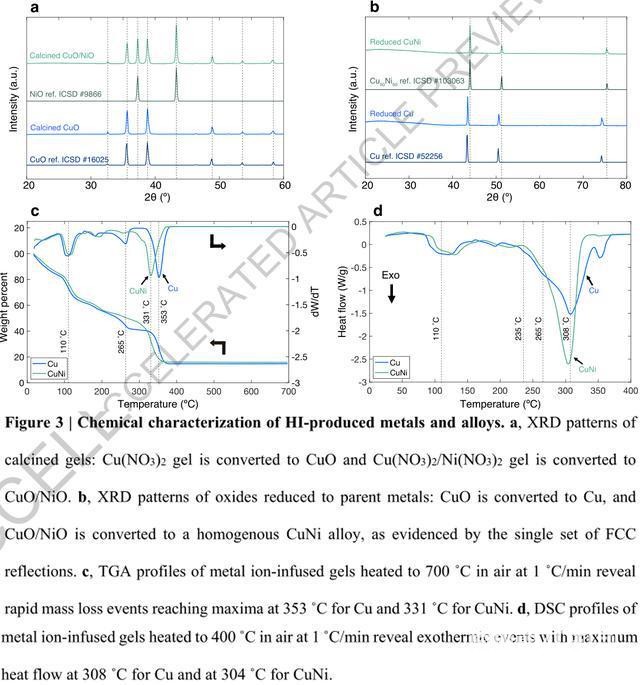

为了了解这些材料在煅烧和还原过程中的化学和微观结构演变,作者利用X射线衍射(XRD)、能量色散X射线能谱(EDS)、热重分析(TGA)和差示扫描量热法(DSC)研究了金属微晶格的化学组成。对Cu和CuNi微晶格的EDS分析表明,按重量计算,这些材料分别含有目标材料的93%和86%。余量是由碳组成的,这是很难精确量化的,可能包括一些不定碳和来自炉管的铝硅酸盐污染。EDS分析表明,Cu:Ni在CuNi材料中的原子比为1.21: 1,化学计量学为Cu55Ni45。这种合金成分与溶胀溶液成分的偏差可能是由于PEGda与金属离子的亲和力不同所致。然而,通过调整溶胀溶液以考虑某些离子的优先掺入,可以精确地达到目标成分。例如,针对Cu50Ni50合金,作者在Cu(NO3)2: Ni(NO3)2的摩尔比1: 1.21的条件下膨胀水凝胶前驱体。经煅烧和还原,EDS分析表明该铜镍合金的化学计量值在目标成分的1%以内,为Cu50.5Ni49.5。

图3c包含了在空气中以1 oC·min-1加热的Cu和CuNi凝胶的TGA测量值。在煅烧过程中,Cu和CuNi前驱体凝胶分别保持了原始质量的12.7%和15.8%,在370-380 oC之间达到了完全转化的质量稳定。样品重量对温度的导数(dW/dT)表明,Cu的质量损失率最高的区域(约1 wt.%·oC-1)出现在353 oC,而CuNi的质量损失率最高的区域出现在331 oC。导流器放置在110 oC,Cu和CuNi在此出现初始dW/dT峰值,265 oC则仅Cu出现后续dW/dT峰值。图3d为Cu和CuNi前驱体凝胶在空气中以1 oC·min-1加热的DSC分布图。两种凝胶表现出相似的归一化热流分布;两者的放热峰都在约235 oC开始,Cu在308 oC时达到最大热流-1.5 W·g-1,CuNi在304 oC时达到最大热流-2.6 W·g-1。

金属调幅主要通过粉末床熔合和定向能沉积工艺实现。一层一层的工艺可以制造金属多材料和功能梯度复合材料,但这种基于激光的工艺很难生产出铜等材料;高热导率和低激光吸收率导致熔炼或烧结的热引发和局部化困难。VP是一种很有前途的替代方法,它利用光引发的自由基聚合来成型零件。数字光处理(DLP)打印通过将二维紫外线图像投射到光树脂槽中,同时固化整个三维结构层来实现这一点。DLP具有高打印速度,已被证明具有亚微米分辨率,并具有从鞋底直接制造到COVID-19检测拭子的多种商业应用。VP主要用于聚合物,也被证明用于玻璃和陶瓷。然而,由于将适当的前体作为溶液、浆液或无机-有机混合物加入到光树脂中所面临的挑战,无机材料的选择仍然有限。因此,通过VP制造金属仍然是一个挑战。Oran课题组通过使用水凝胶作为“纳米制造反应器”演示了纳米尺度银的AM,其中双光子激活引导前驱体的浸润以体积沉积三维材料。Vyatskikh课题组通过使用双光子光刻技术对含有丙烯酸镍的无机有机树脂进行刻印,随后进行热解和H2还原,证明了纳米镍的AM。然而,这些开创性的工作仅限于材料范围,需要对每一种新材料进行复杂的树脂设计和优化。其它不常用的金属AM技术,如直接墨写(DIW)和材料喷射(MJ)分别使用喷嘴挤压和粘合剂的控制沉积来确定零件形状。这些方法规避了使用热来确定零件形状的挑战;采用DIW和MJ法制备了铜材料,但均未制备出特征尺寸在100 μm以下的铜件。

作者开发了一种基于VP的AM技术,创造了水凝胶灌注增材制造(HIAM),它可以从单一的光树脂组合物中制造出广泛的微结构金属和合金。作者使用三维体系结构水凝胶支架作为后续原位材料合成反应的平台,如图1a所示。为了制备金属微晶格,作者用DLP打印了N,N-二甲基甲酰胺(DMF)-/聚乙二醇双丙烯酸酯(PEGda)基的体系结构有机凝胶。DLP打印步骤定义了最终部分的形状。打印后,溶剂交换将DMF替换为水,将有机凝胶转化为水凝胶。然后将水凝胶结构浸泡在金属盐前驱体溶液中,使金属离子膨胀水凝胶支架。在空气中煅烧将金属盐膨胀的水凝胶转化为金属氧化物,随后减少形成气体(95%的N2,5%的H2),生成设计建筑的金属或合金复制品。在整个过程中,零件形状,在DLP印刷中定义与保持,每个尺寸经历约60-70%的线性收缩,同时在煅烧过程中有约65-90%的质量损失。

为了证明HIAM与之前基于凝胶的VP AM技术相比的多功能性,作者使用HIAM制备了铜、镍、银及其合金的八元体晶格结构(工艺步骤如图1b-1e所示),以及更复杂的材料,如高熵合金CuNiCoFe和难熔合金W-Ni (图1f)。这些材料需要进一步发展;介绍了CuNiCoFe和W-Ni的制备和表征。作者还制备了Cu/Co等多种材料(图1g和1h)。

HIAM的特点是能够并行化;几种有机凝胶可以同时打印,在不同的溶液中膨胀,然后一起煅烧/还原。图1i显示了同时煅烧形成氧化物的水凝胶晶格(Cu、CuNi、CuNiCoFe和CuNiCoFe的前驱体)。这种并行化用现有的VP方法是不可能的,这是零件成型和材料选择的时间分离的直接结果。与现有的在树脂中加入前体或通过化学定向膨胀引入前体的技术相比,HIAM能够探索更大的成分空间,包括多材料。从这里开始,作者专注于一种纯金属和一种合金(Cu和CuNi)的表征。

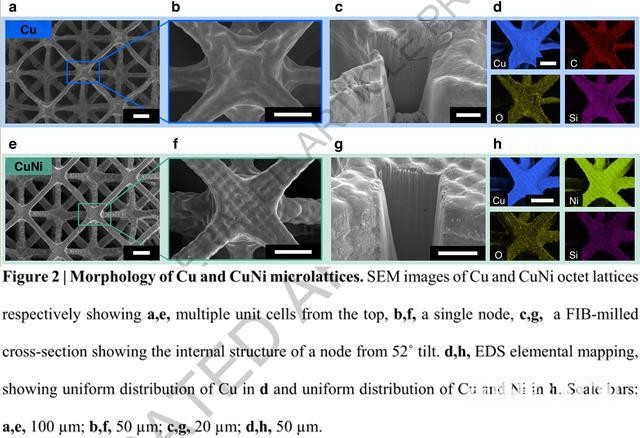

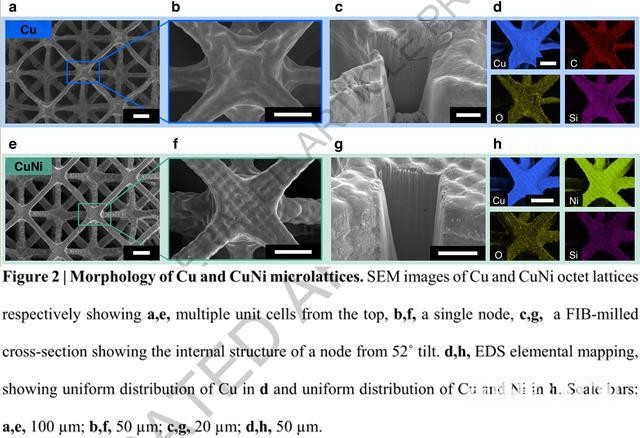

利用扫描电子显微镜(SEM)和Ga+源聚焦离子束(FIB)铣削研究了金属微晶格的内外形貌。SEM成像显示Cu和CuNi样品在热处理过程中保持了八极体晶格形态(图2a和2e),束径约为40

μm (图2b和2f)。作者在节点处对具有代表性的截面进行FIB磨铣,观测到致密和相对无缺陷的结构。Cu金属呈现出直径小于5

μm的微孔和层状裂纹(图2c),而CuNi合金则呈现出相近的致密结构(图2g)与微米尺寸的孔结构,但未观测到层状裂纹。能量色散X射线能谱(EDS)测图显示Cu在Cu晶格中的均匀分布(图2d),Cu和Ni在CuNi晶格中的均匀分布(图2h)。

为了了解这些材料在煅烧和还原过程中的化学和微观结构演变,作者利用X射线衍射(XRD)、能量色散X射线能谱(EDS)、热重分析(TGA)和差示扫描量热法(DSC)研究了金属微晶格的化学组成。对Cu和CuNi微晶格的EDS分析表明,按重量计算,这些材料分别含有目标材料的93%和86%。余量是由碳组成的,这是很难精确量化的,可能包括一些不定碳和来自炉管的铝硅酸盐污染。EDS分析表明,Cu:Ni在CuNi材料中的原子比为1.21: 1,化学计量学为Cu55Ni45。这种合金成分与溶胀溶液成分的偏差可能是由于PEGda与金属离子的亲和力不同所致。然而,通过调整溶胀溶液以考虑某些离子的优先掺入,可以精确地达到目标成分。例如,针对Cu50Ni50合金,作者在Cu(NO3)2: Ni(NO3)2的摩尔比1: 1.21的条件下膨胀水凝胶前驱体。经煅烧和还原,EDS分析表明该铜镍合金的化学计量值在目标成分的1%以内,为Cu50.5Ni49.5。

在空气(700 oC,50

sccm)中煅烧含金属硝酸盐盐的凝胶,生成建筑的金属氧化物复制品。从图3a的XRD谱图可以看出,含Cu(NO3)2的Cu前驱体凝胶和含Cu(NO3)2/Ni(NO3)2的CuNi前驱体凝胶分别完全转化为CuO和CuO/NiO。值得注意的是,CuO/NiO的XRD图谱显示煅烧材料中存在单独的NiO和CuO相。在形成气体(900

oC,150

sccm)中,这些金属氧化物的还原将CuO和CuO/NiO晶格分别转化为Cu和均匀的CuNi合金(图3b)。虽然CuNi和Cu都具有面心立方晶体(FCC)结构,但CuNi模式中的FCC反射转移到更高的衍射角,这是由于更小的Ni原子加入到结构中而导致晶格间距减小的结果。

图3c包含了在空气中以1 oC·min-1加热的Cu和CuNi凝胶的TGA测量值。在煅烧过程中,Cu和CuNi前驱体凝胶分别保持了原始质量的12.7%和15.8%,在370-380 oC之间达到了完全转化的质量稳定。样品重量对温度的导数(dW/dT)表明,Cu的质量损失率最高的区域(约1 wt.%·oC-1)出现在353 oC,而CuNi的质量损失率最高的区域出现在331 oC。导流器放置在110 oC,Cu和CuNi在此出现初始dW/dT峰值,265 oC则仅Cu出现后续dW/dT峰值。图3d为Cu和CuNi前驱体凝胶在空气中以1 oC·min-1加热的DSC分布图。两种凝胶表现出相似的归一化热流分布;两者的放热峰都在约235 oC开始,Cu在308 oC时达到最大热流-1.5 W·g-1,CuNi在304 oC时达到最大热流-2.6 W·g-1。

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

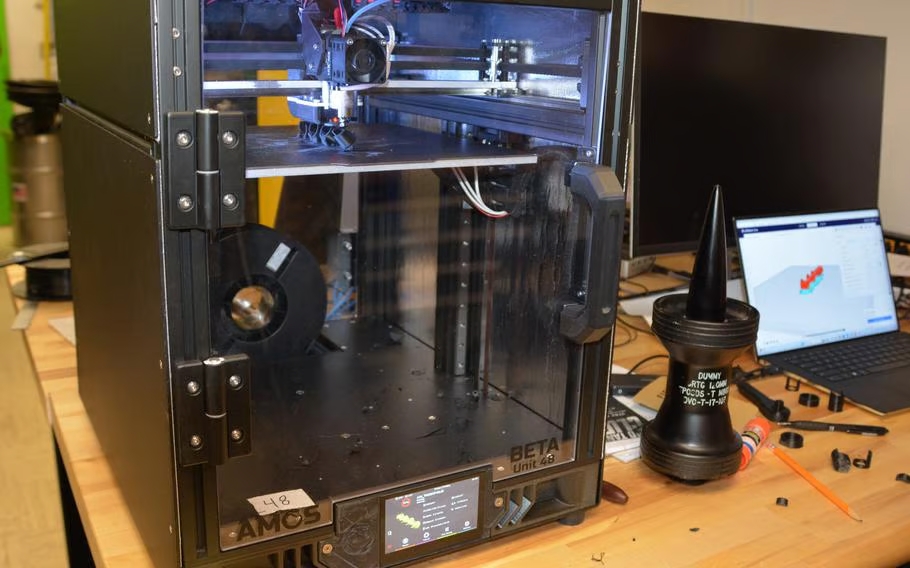

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

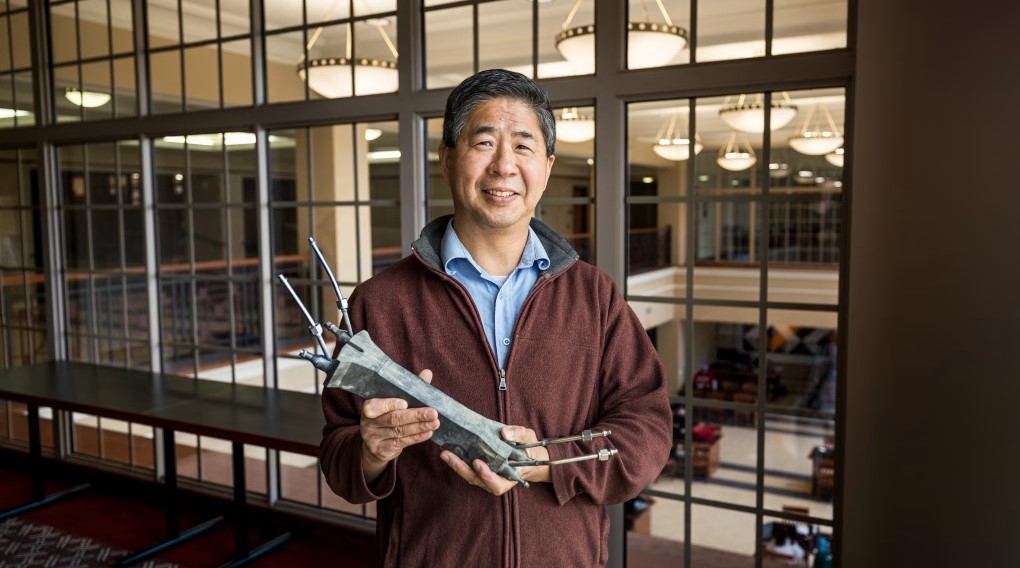

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强