水凝胶灌注法微体系结构金属增材制造(2)

时间:2022-12-28 10:59 来源:科技学术派 作者:admin 阅读:次

作者的HIAM制造的金属是微晶,具有随机定向的微晶粒,其中密集分布着焙烧孪晶。在Ga+离子通道图像(图4a,黄色箭头指向孪晶)和电子背向散射衍射(EBSD)图(图4b)中可以清楚地看到Cu中微米级孪晶区域的存在。

Cu和CuNi都具有较高的晶体孪晶密度,定义为每横截面积的孪晶边界长度,Cu为1.7 × 106 m-1,CuNi为1.3 × 106 m-1。对于Cu和CuNi,平均每个晶粒分别包含4.8和3.8个孪晶界,88%和75%的晶粒至少包含一个孪晶界。

透射电子显微镜(TEM)对HIAM制备的Cu (图4c)进行分析,可以看到更多的微观结构细节。作者观测到晶界和孪晶界形成良好,在三重结或二次相(即未还原CuO或无定形碳)处没有观测到空隙。然而,由于炉管的污染,也存在铝硅酸盐夹杂物(图4d)。扫描电镜图像分析表明,Cu的面积加权平均晶粒尺寸为13.74 ± 8.43 μm,CuNi的面积加权平均晶粒尺寸为9.81 ± 4.79 μm (图4e)。

图4e包含HIAM制备的Cu和CuNi的纳米压痕硬度与晶粒尺寸的关系图,与通过传统加工技术生产的相同金属的文献数据进行比较。图中还包含了基于Hall-Petch关系H = H0 + kd-1/2的期望硬度,该关系将韧性金属的纳米压痕硬度H与晶粒尺寸d联系起来,其中H0是单晶材料的固有硬度,k是与晶界诱导硬化有关的缩放系数。

孪晶界在变形过程中破坏位错运动,增加了测量硬度。为了解释这一效应,作者引入了一个修正的Hall-Petch关系。为了计算双致硬化的上限,作者假设孪晶界和晶界同样阻碍位错运动;当N为每个晶粒的孪晶界数时,晶粒尺寸d变化。

Cu和CuNi煅烧的TGA和DSC分析表明,最初结合在水凝胶聚合物网络上的水在约100 oC以下蒸发,DSC曲线显示吸热热流约为0.25 W·g-1。在进一步加热时,多个热诱导过程同时发生。100-400 oC之间,Cu样品经历1) Cu(NO3)2 xH2O脱水为无水Cu(NO3)2,2) 无水Cu(NO3)2的热降解,3) 硝酸盐作为氧化剂氧化PEGda (C26H46O13)聚合物的燃烧放热反应,Cu(NO3)2 + ηC26H46O13 + (31η - 2.5)O2 → CuO + 23ηH2O + 26ηCO2 + N2,η是PEGda对硝酸盐的摩尔比率,4) PEGda的热分解。CuNi样品的TGA和DSC显示了类似的过程,Cu和Ni硝酸盐同时分解并作为聚合物燃烧的氧化剂。

Cu和CuNi前驱体凝胶在300 oC左右都表现出放热事件,这归因于PEGda聚合物支架的燃烧和金属离子的氧化。Cu在308 oC时最大热流速率和温度为-1.5 W·g-1,CuNi在304 oC时最大热流速率和温度为-2.6 W·g-1 (图3d),这表明在煅烧过程中,CuNi凝胶释放热量更快。这一发现与作者观测到的Ni凝胶中最大热流速率甚至更高,在333 oC时为-3.97 W·g-1。Cu和CuNi在约235 oC时发生了相似的放热事件,而纯Ni在约295 oC时发生了相应的放热事件。这一趋势表明,CuNi中硝酸铜盐放热燃烧释放的热量足以迅速提高凝胶中的局部温度,使硝酸镍盐也在明显较低的温度下参与氧化反应,这在燃烧合成中很常见。

Cu和CuNi样品与纯Ni和Ag样品相比含有较少的缺陷和气孔。缺陷和气孔的存在与较高的最大dW/dT有关。在煅烧过程中,快速热分解抑制了整体的各向同性零件收缩,并驱动了与质量损失的动力学竞争,导致内部空洞和孔隙的形成。焙烧过程中质量损失率的降低增加了HIAM零件的密度;作者通过0.25 oC·min-1的缓慢渐变速率和约6 Torr的低压实现了这一目标。

作者观测到的高退火孪晶密度,在没有通常必要的熔化和再结晶的情况下形成,突出了在煅烧和还原过程中动力学过程(如固态扩散和晶粒形核)和热力学晶粒结合的复杂相互作用。然而,这种高边界密度并不能完全解释Cu和CuNi硬度分别增加47%和15%的原因。观测到的硅酸铝纳米夹杂分布不均,导致了局部变化,而不是平均硬度的增加。由于没有二次相或晶界配位的证据(图4c和4d),HIAM金属的高硬度可能源于HIAM过程中形成的原子尺度特征(例如溶解的碳)。

在迄今为止的几乎每一个AM工艺中,材料都是在零件成型之前确定的,即,AM材料的原料是所需的材料或包含随后转化为所需材料的前驱体。因此,原料与最终的材料组成是不可分割的。此外,制造任何新材料都必然需要不同的原料。对于在光树脂中掺入前驱体的陶瓷和金属VP,制备新型无机材料需要进行重要的光树脂设计和打印参数优化。

HIAM与现有工艺的根本不同之处在于材料是在零件成型后选择的。由单一树脂配方制成的空白有机凝胶结构可以转化为大量不同的组合物。由于无机前驱体是在零件成型后注入的,HIAM不同于传统的浆料或无机-有机混合树脂方法,只需要为VP设计和优化单一的光树脂组合,大大简化了材料开发过程。作者已经证明,这种能力还允许HIAM制造复杂的材料,如难熔金属和高熵合金,以及多材料金属结构,这两项任务之前都是VP不可能完成的。最后,HIAM可推广到其它生产凝胶的AM工艺,如直接墨水书写和双光子光刻。

HIAM工艺能够使用一种通用的VP方法创建微结构金属三维结构。聚合物支架内的金属盐转化为金属氧化物,并随后还原为金属和合金,只需要目标材料具有水溶性前体,且煅烧后形成的中间氧化物可以被氢气还原。使用这种可访问的高分辨率工艺制造金属的能力为制造能源材料、微机电系统和生物医学设备提供了新的机会。由于只有在零件成型后才选择材料,因此定向灌注可以制造金属多材料。前所未有的成分灵活性使多组分合金的制造成为可能,如高熵合金和耐火合金,已知具有导致优越高温行为和增强屈服强度的金属间相。HIAM对工业使用有着直接的影响,因为它提供了一种实用而强大的功能,可以集成到蓬勃发展的VP打印生态系统中。

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

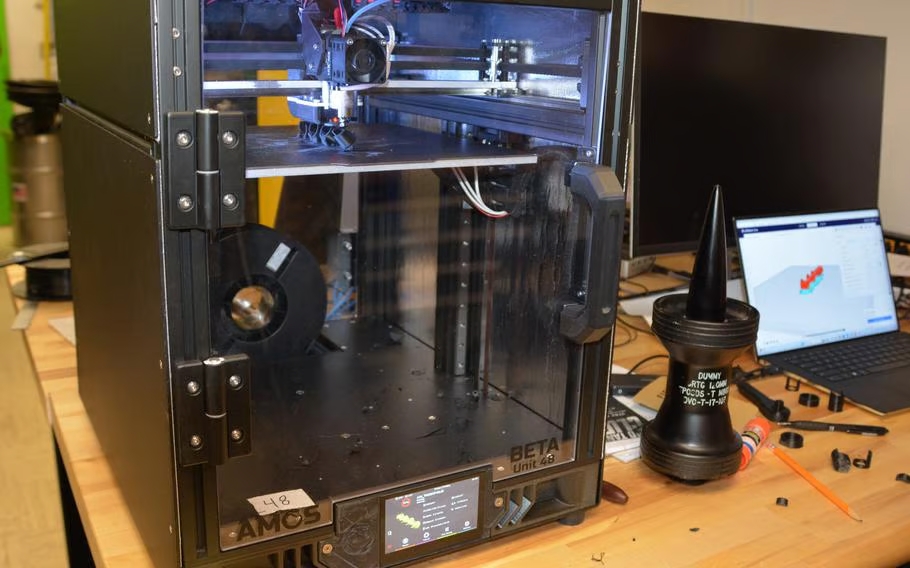

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

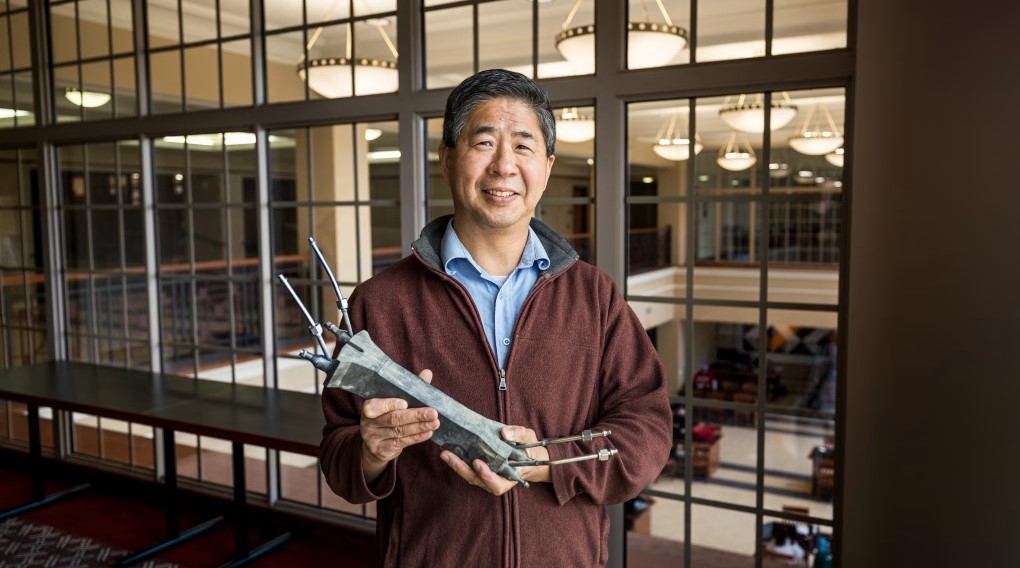

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强