亚琛工业大学新研究:面向工业4.0的数据驱动型电弧增材制造

时间:2025-12-06 10:46 来源:南极熊 作者:admin 阅读:次

2025年12月5日,亚琛工业大学一项发表于《自然》杂志的题为” Connected,digitalized wire arc additive manufacturing: utilizing data in the internet ofproduction to enable industrie 4.0”新研究,提出了一种互联的数字化电弧增材制造(WAAM)方法,展示了网络物理系统如何将工业4.0原则付诸实践。

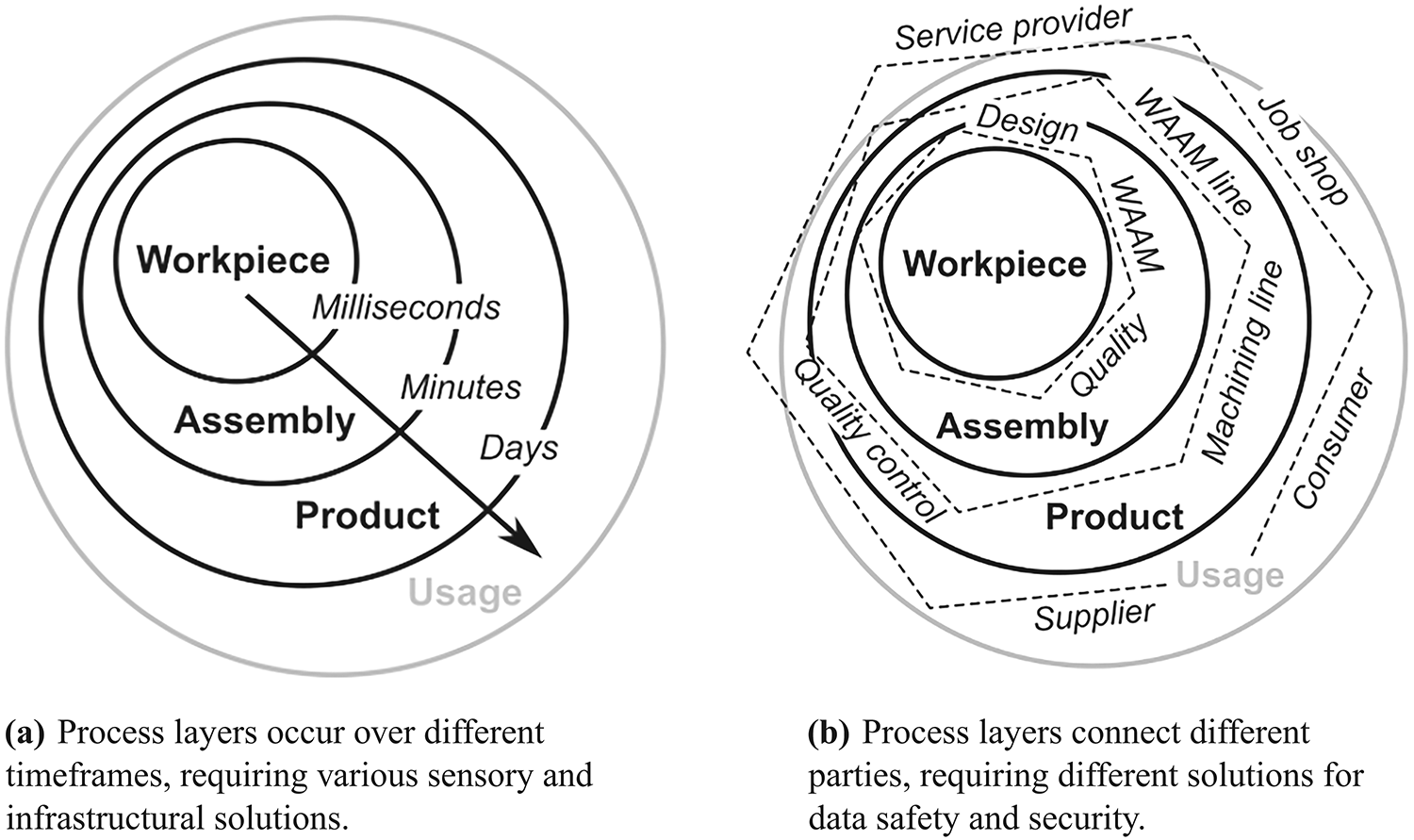

研究引入了一个三层框架——工件、装配体和产品——用于构建制造网络中数据、安全和利益相关者交互的运作方式。研究团队利用基于数字阴影的数据驱动质量控制,实现了焊接烟尘排放量降低12%至40%,表明网络化生产能够提升工艺质量、安全性和能源效率。

根据 ISO/ASTM 52900:2021 标准,WAAM 被定义为一种定向能量沉积(DED) 工艺,它利用电弧将金属丝熔化成近净成形的金属零件。虽然DED工艺本质上是数字化的,但在互联制造环境中的实际应用仍然有限。亚琛工业大学 (RWTH Aachen) 的框架在三个层面上明确了不同的技术和安全要求。工件层负责毫秒级的高频数据采集,这与产品质量和安全操作直接相关。装配层着眼于部门间和合作伙伴公司间的数据互操作性,需要明确的角色定义和受控的数据访问。产品层延伸至供应链,数据的真实性、长期可用性和隐私保护机制对于做出明智的决策至关重要。

△流程层涵盖不同的时间跨度,并涉及多个参与方。图片来自《自然》杂志。

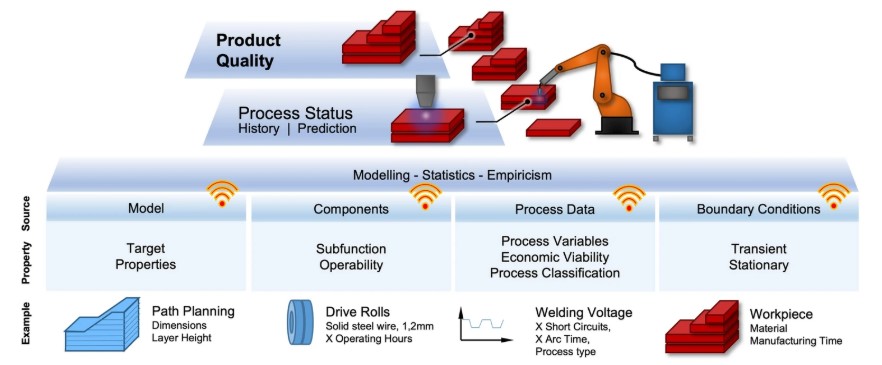

每一层都需要量身定制的网络安全策略。在生产车间,强化的设备配置、身份验证协议以及凭证不重复使用等措施可降低未经授权访问的风险。在装配环境中,诸如 OPC UA 和采用 TLS 的MQTT 等安全通信协议可保护互联系统间的过程数据。在产品层,诸如联邦学习和安全多方计算等隐私保护计算方法允许制造商之间在不泄露专有信息的情况下进行协作。这些措施符合工业网络安全框架,包括 IEC 62443、ISO/IEC 27001 和 NIST SP 800-82,从而确保互联生产网络安全运行的持续性。这项研究的主要贡献在于通过数字阴影实现了数据驱动的质量控制——数字阴影是一种精简的过程模型,与计算量更大的数字孪生模型不同,它仅保留用于实时分析的相关参数。该方法利用以 100 kHz 采样率采集的传感器数据,并通过多元线性回归分析,实现了焊接过程的自适应控制。实验装置采用气体保护金属极电弧焊 (GMAW),电压范围为 15 至37 伏,电流范围为 190 至 410 安。比例积分 (PI) 控制器通过机器人界面实时调整焊接参数,在保持几何精度的同时,最大限度地减少烟尘产生。此外,本文还从概念上探讨了模型预测控制 (MPC),将其作为未来闭环过程优化的一种先进方法。

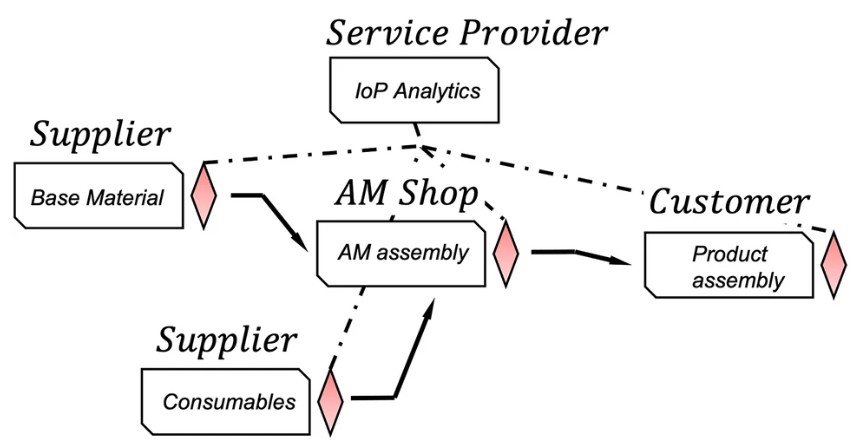

△产品生产过程涉及不同的参与方及其产品,直至最终产品生产完成。图片来自《自然》。

数字阴影框架还与全球实验室(WWL)相连,WWL是生产互联网倡议下提出的数据共享基础设施。WWL允许存储、查询和分析来自多个WAAM系统的数字影子,从而通过数据多样性提高模型精度。通过将各个制造单元连接到共享存储库,WAAM流程可以受益于分布式学习和跨站点优化,朝着全球联网的赛博物理系统愿景迈进。与以往侧重于材料特性或静态工艺参数的研究相比,这项工作将制造控制、数据基础设施和网络安全相结合。以往在气体保护金属极电弧焊领域的研究建立了基于传感器的监控机制,但鲜有研究实现增材制造环境所需的闭环反馈。亚琛工业大学的框架通过将工艺建模与实时控制和标准化数据安全相结合,展示了如何在工业规模的数字生态系统中实现质量保证和安全共存。

△根据Jodelbauer 的研究,WAAM 的网络化产品质量。图片来自《自然》杂志。

在互联制造领域,维护安全需要不断调整。配置错误、过时的加密标准和缺乏监控的系统仍然是工业安全漏洞的主要原因。研究强调了持续的风险重新评估、操作人员培训以及能够快速进行安全更新的模块化基础设施。鉴于制造设备通常运行数十年,因此,持续更新和维护加密完整性的能力对于长期韧性至关重要。

虽然广泛应用仍处于早期阶段,但这项工作为增材制造从孤立的系统向以数据为中心、安全和智能的生产环境发展提供了具体的路线图。

(责任编辑:admin)

最新内容

热点内容

美国国家科学基金会投350

美国国家科学基金会投350 MakeGood发布开源3D打印幼

MakeGood发布开源3D打印幼 中科院金属所新研究:通过

中科院金属所新研究:通过 Bercella展示碳纤维增强聚

Bercella展示碳纤维增强聚 Comau机械臂机器人系统有

Comau机械臂机器人系统有 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强