三维半导体器件制造新路径!上海交大团队实现3D打印单晶硅突破

在微纳尺度实现半导体材料的3D打印一直是增材制造领域的“圣杯”。然而,传统的激光加工技术往往只能得到多晶或非晶结构的硅,难以满足高性能半导体器件对单晶材料的严苛要求。

近日,上海交通大学机械与动力工程学院刘智崑副教授团队在增材制造顶刊《Additive Manufacturing》上发表重要成果,他们利用液态硅烷前驱体,结合激光直写技术,成功实现了全单晶硅纳米结构的快速增材制造,且特征尺寸突破了光学衍射极限。这一技术摆脱了对光刻机及电子束直写设备的依赖,为无需掩模、低成本制造三维半导体器件开辟了新路径。本期谷·专栏将分享该成果。

论文链接:

论文链接:

https://www.sciencedirect.com/science/article/pii/S221486042500394X

上海交通大学刘智崑副教授为通讯作者,博士生杨兴洁为第一作者,合作者包括陈平工程师。

该研究采用环己硅烷(CHS)作为液态前驱体。相比传统气相沉积(CVD)使用的甲硅烷,CHS具有更弱的Si-Si键(键能低)和更高的硅含量,使其能够在较低温度下(~200-300°C)快速分解。

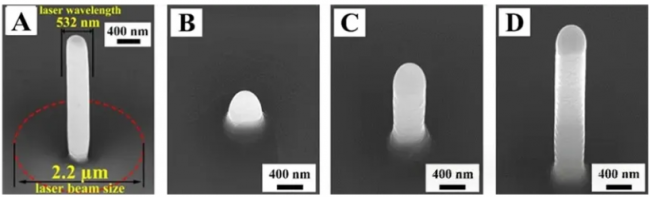

团队利用532 nm纳秒脉冲激光作为热源。由于液态CHS不吸收该波长的激光,激光直接穿透液体加热硅衬底。这种独特的 “液层透射-界面加热”模式,将高温反应区局限在衬底上方极薄的纳米层内,从而诱导硅原子严格按照衬底晶格排列,实现外延生长。该过程无需引入金属颗粒或其他催化剂。

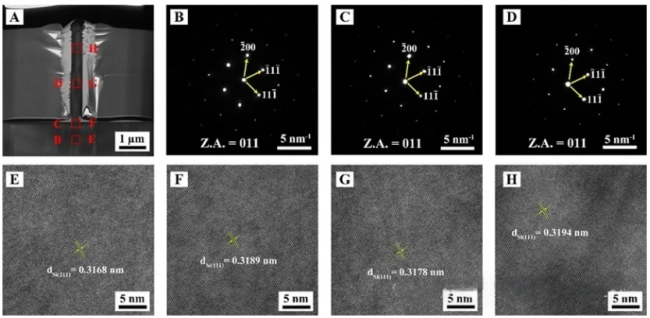

透射电子显微镜(TEM)和选区电子衍射(SAED)结果显示(图2),打印出的硅柱内部完全无晶界,晶格条纹与衬底无缝衔接。无论是在(100)、(110)还是(111)晶向的衬底上,打印结构均完美继承了衬底的晶体取向,证实了真正的单晶3D打印。

突破衍射极限:利用激光能量的高斯分布特性和边缘扩散限制效应,团队在2.2微米的光斑下,实现了宽度仅为230nm的硅线和直径280nm的硅柱,特征尺寸小于激光波长(532 nm)。

高速生长:通过提高激光脉冲频率,垂直生长速率可线性提升至 2900 nm/s,这一速度得益于CHS分子独特的“协同反应机制”,有效降低了表面反应能垒。

该研究提出了一种基于液态前驱体的激光直写新方法,成功克服了传统激光加工中容易产生多晶/非晶缺陷的难题,实现了单晶硅纳米结构的高效、高精度增材制造。这项技术摆脱了对光刻机及电子束直写设备的依赖,无需昂贵的掩模版或超高真空环境,即可在芯片上原位构建具有特定晶向的单晶硅纳米结构。这为未来三维集成电路(3D IC)、微纳机电系统(MEMS)以及新型光子芯片的定制化、低成本制造提供了全新的技术平台。

来源:材料科学与工程

(责任编辑:admin)

西工大/RMIT l 通过高氧合

西工大/RMIT l 通过高氧合 3D打印TPMS多级孔水凝胶用

3D打印TPMS多级孔水凝胶用 IREC启动预工业规模的3D打

IREC启动预工业规模的3D打 肯尼索州立大学利用先进模

肯尼索州立大学利用先进模 德克萨斯大学开发3D打印芯

德克萨斯大学开发3D打印芯 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强