面向先进3D打印的高强度自修复可回收聚氨酯弹性体及其动态键增强机制

材料研究进展—聚焦材料科学研究前沿,洞察材料研究最新进展。100多万材料专业领域硕博教师们订阅的微信大号。点击标题下蓝字“材料研究进展”关注,我们将为您提供有价值、最前沿的材料研究进展资讯。

在材料科学领域,自修复聚氨酯因其能自主修复使用中的损伤而备受关注,但传统自修复聚氨酯在加工复杂几何结构、平衡机械强度与修复效率以及实现可持续加工方面存在显著局限。动态共价化学的兴起为解决这些问题提供了新思路,尤其是二硫键因其优越的可逆性、高修复效率、耐用性和环境友好性而备受瞩目。3D打印技术的发展,尤其是熔融沉积成型(FDM)技术,为聚氨酯弹性体在生物医学设备、电子、4D打印和汽车部件等领域的应用提供了可能。如何将动态共价键的多功能性与3D打印的自由设计相结合,以开发出同时具备复杂几何形状、优异机械性能和自修复功能的材料,成为研究的关键方向。

成果简介

在这项研究中,研究人员提出了一种创新策略,将动态二硫键引入3D打印聚氨酯材料中,开发出一种兼具卓越机械性能和出色修复能力的3D可打印自修复聚氨酯弹性体。该弹性体以2 - 氨基苯基二硫化物(AD)为链增长剂,通过动态二硫键和氢键的协同作用,在50℃热处理6小时后,实现了高达95.86%的自修复效率。其独特的软硬段架构赋予了材料优异的机械性能,使其在修复后能够牵引车辆超过5米,展现出强大的恢复性能。这一成果不仅为可持续材料和先进制造领域提供了新的可能性,还为制造出兼具可持续性、耐用性和功能性的高性能设备提供了科学依据。

图文导读

图1展示了用于3D打印的自修复聚氨酯的合成、修复性能及综合比较。图1a为聚氨酯(PU)样品PU - AD - X的制备分子流程图:步骤1是使用IPDI和PTEMG合成端二异氰酸酯基聚氨酯预聚体PU - AD - 0;步骤2是PU - AD - 0与链增长剂AD反应生成PU - AD - X膜。图1b展示了自修复聚氨酯的3D打印过程,利用双色枫叶模型验证材料的自修复性能。图1c为自修复聚氨酯分子链段修复过程的示意图。图1d展示了本研究开发的3D打印聚氨酯与其他自修复材料的修复率和修复温度的对比。图1e以雷达图形式呈现了3D打印聚氨酯的修复性能比较。

图2为PU - AD - X膜的合成及机械、热性能的表征。图2a通过两步预聚和链延伸方法制备出自修复、粘性溶液,随后将其浇铸到模具中固化形成PU - AD - X膜。图2b显示了PU - AD - X膜的FTIR光谱。图2c为PU - AD - X膜的拉曼光谱。图2d为PU - AD - X膜的拉伸性能。图2e展示了PU - AD - 2在应变逐渐增加时的连续循环拉伸曲线。图2f为PU - AD - X自修复膜的TGA曲线。图2g为弹性体的损失角正切曲线与温度的关系图。

图3为PU - AD - X膜的自修复和可回收性能。图3a为PU - AD - 0、PU - AD - 1和PU - AD - 2弹性体断裂与修复的超景深显微镜图像。图3b为类似魔术贴的自修复机制示意图。图3c为二硫键修复的动态机制图。图3d展示了PU - AD - 2样品在50℃不同修复时间下的应力 - 应变曲线。图3e为PU - AD - 2的自修复率。图3f为自修复前后的样品。图3g为自修复样品回收的流程图。图3h为回收后的机械性能对比。

图4为FDM 3D打印自修复聚氨酯的制备、自修复性能和可回收性验证。图4a为3D打印螺杆挤出蜂窝结构的示意图。图4b为打印过程。图4c为3D打印的自修复聚氨酯蜂窝结构。图4d通过切割蜂窝结构验证3D打印自修复聚氨酯的自修复效果。图4e为自修复后的3D打印样品的应力 - 应变曲线。图4f为3D打印样品的拉伸应力。图4g展示了3D打印循环过程。图4h为3D打印的循环应力 - 应变曲线。图4i为3D打印回收1次和5次后的机械强度对比。

图5展示了3D打印自修复聚氨酯结构部件的性能。图5a为使用螺杆挤出打印机将自修复聚氨酯打印成拉链部件,经过切割和修复后,用拖车钩连接,表现出足够的强度牵引汽车。图5b为3D打印的自修复拉链结构,包括切割和连接的拖车钩。图5c为修复后的挂钩可牵引汽车超过5米。

小结

本研究成功开发了一种创新的分子设计策略,用于制备兼具卓越自修复功能和优异机械性能的PU - AD - X膜。其中,PU - AD - 2膜表现最为突出,其拉伸强度达7.78 MPa,断裂伸长率达1075.85%,在50℃热修复12小时后,自修复效率达81.47%。更重要的是,PU - AD - 2在FDM 3D打印切割和制造后展现出优异的机械性能,其拉伸强度达3.38 MPa,断裂伸长率达1425.78%,在50℃下经过6小时修复后,自恢复效率高达95.86%,修复后的环状结构能够牵引车辆超过5米。该研究显著拓展了具有自修复能力的3D打印材料的应用潜力,为创造兼具可持续性、耐用性和功能性的高性能设备提供了新的可能性,展现了PU - AD - X膜在众多苛刻应用中作为创新材料的巨大潜力。

文献:https://doi.org/10.1016/j.compositesb.2025.112500

(责任编辑:admin)

下一篇:没有了

Smart Materials 3D将牡蛎

Smart Materials 3D将牡蛎 新型3D打印负泊松比超材料

新型3D打印负泊松比超材料 欧洲航天迎接新材料:Skry

欧洲航天迎接新材料:Skry 耐500度高温的3D打印铝基

耐500度高温的3D打印铝基 Nanoe与Orano达成战略合作

Nanoe与Orano达成战略合作 研究人员开发3D打印扭曲超

研究人员开发3D打印扭曲超 nano3Dprint发布

nano3Dprint发布 3D Systems推出Ne

3D Systems推出Ne 3D打印超高强纳米

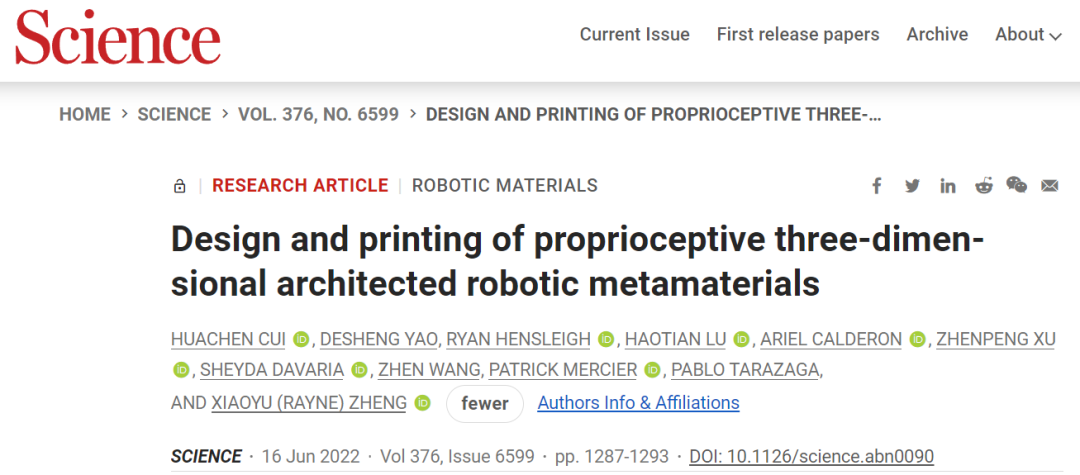

3D打印超高强纳米 UCLA郑小雨教授:

UCLA郑小雨教授: 意大利研究者研发

意大利研究者研发 Nature发表ZrO2-S

Nature发表ZrO2-S