缅因大学大幅面3D打印技术为核反应堆定制关键部件

导读:大规模3D打印技术正成为现代基础设施建设中最具变革性的工具之一。

2025年12月9日,缅因大学先进结构与复合材料中心(ASCC)近期与加州凯罗斯电力公司(Kairos Power)合作,通过创新的3D打印解决方案,助力后者克服核反应堆建设中的常见挑战。凯罗斯电力公司在田纳西州建设实验性赫尔墨斯核反应堆时,面临传统核电项目周期长、设计僵化、成本高昂的共性难题。为此,这家电力公司与缅因大学研究团队合作,该合作方案由缅因大学先进结构与复合材料中心提供,这家中心拥有世界上最大的聚合物3D打印机之一。

精准定制与高效生产

赫尔墨斯反应堆的设计需要使用巨大的混凝土模板衬里,这些模板必须精确遵循复杂的正弦曲线,且每个模板段的厚度可达三英尺(约0.91米),高度为二十七英尺(约8.23米)。传统制造方法要求高度精密的机械加工和漫长的生产周期,而通过缅因大学的超大型聚合物3D打印机,研究人员成功打印出了此项目迄今为止最长的定制模板。

这些模板依据数字化模型精准打印,并在完成后由缅因大学的计量专家进行精密检测和校验,确保每一处曲线和斜面都与数字蓝图完美对接。ASCC首席可持续材料官Susan MacKay表示:“这个项目要求零偏差,团队在短时间内就实现了商业级别的精度,这对一个工业速度运作的学术中心而言是一个重要里程碑。”

创新混合铸造系统

此次合作不仅推动了3D打印技术在核电领域的应用,还催生了一种全新的混合铸造系统。这个系统通过替代传统制造工艺显著降低了成本,加速了整体生产流程。凯罗斯电力公司得以在不影响质量的前提下缩短了生产周期,确保赫尔墨斯核反应堆项目按时推进。

此外,该系统还大幅减少了材料浪费,并为未来类似核反应堆项目的建设提供了可复制的工艺流程。此项技术创新展现了增材制造在核电建设中的潜力,尤其是在提高效率和降低环境影响方面的优势。除物理组件的3D打印外,缅因大学的研究团队还推动了数字化保障技术的发展。借助材料工艺属性仓库(Material Process Property Warehouse)这一人工智能支持系统,研究人员能够实时追踪增材制造的每个步骤,并创建完整的数字化流程。这一系统的实施不仅能减少监管审批延误,还能提高核电、国防等行业的可靠性,为未来的基础设施建设提供全新的保障方式。

作为“韧性技术专用材料与制造联盟”(SM²ART)的一部分,该项目展示了大学与国家实验室如何携手为工业界提供下一代能源基础设施所需的尖端技术与专业知识。美国能源部橡树岭国家实验室的Ryan Dehoff表示:“这一合作标志着大学和实验室在推动核能领域创新方面的巨大潜力,展示了增材制造如何成为核能行业未来的重要组成部分。”

(责任编辑:admin)

下一篇:没有了

Advanced Additive:从软

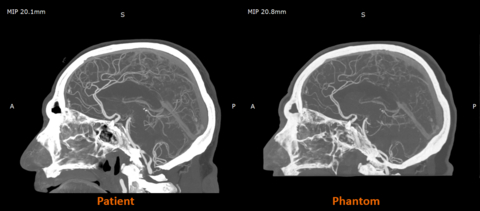

Advanced Additive:从软 Stratasys扩大医学影像用

Stratasys扩大医学影像用 IREC首个3D打印固态氧化物

IREC首个3D打印固态氧化物 墨水直写+光固化,厦门大

墨水直写+光固化,厦门大 西工大/RMIT l 通过高氧合

西工大/RMIT l 通过高氧合 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强